近年の金型産業ではグローバル化に伴い、いかに高品位で製造コストを抑えた金型を製造するかが国際競争を生き残るための重要な課題となっている。また、自動車メーカー各社は電気自動車をはじめとする次世代自動車の開発にしのぎを削っており、試作から量産までの製造リードタイムをいかに短縮できるかがポイントとなっている。その課題を解決するためには金型製造における熱処理後の直彫り加工が一つの大きなカギであり、焼き入れ後の高硬度鋼を高能率加工するための加工方法や工具の要望が非常に高くなってきている。今回、これら高硬度金型加工における高能率加工と工具選定のポイントを紹介する。

皮膜組織微細化し寿命改善

「TH3コーティング」開発

以前から高硬度金型材の直彫りに伴う工具の短寿命化がユーザーを悩ませている。被削材がロックウェル硬さ(HRC)50を超える硬さになると工具刃先に加わる衝撃が非常に大きくなり、かつ切削温度が上昇するので工具寿命は短くなる。

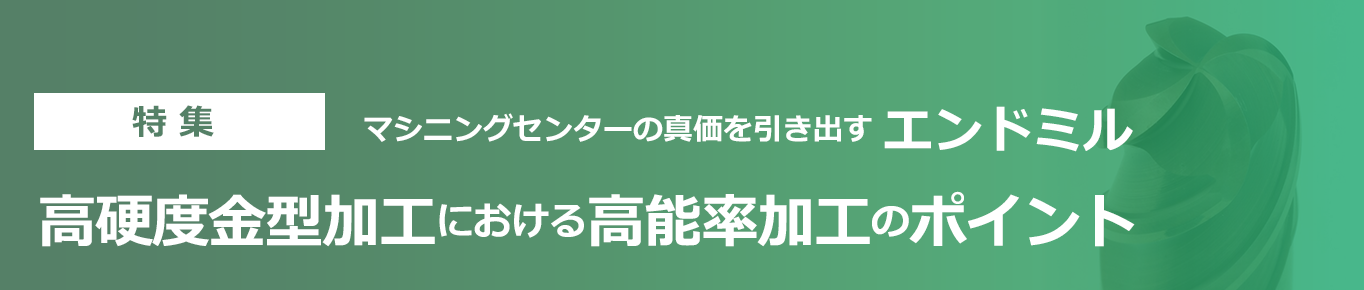

これら課題を受け、当社では従来の皮膜に対して皮膜組織を微細化させた「TH3コーティング」を開発し、耐衝撃性と耐摩耗性を向上させ工具寿命の大幅な改善を実現した。

図1は従来皮膜とTH3コーティングの皮膜組織と破壊形態を比較した模式図である。従来皮膜の組織は粗く、衝撃で大きく破壊され、早期に寿命を迎えるのに対し、ナノレベルで微細化された組織を採用したTH3コーティングは、衝撃での破壊規模を小さくすることができ工具損傷の抑制、長寿命化を実現している。

切削熱下げる効果も/多刃化による高能率加工

高硬度鋼を高能率で加工するためのアプローチとして、荒加工では多刃化による能率向上、仕上げ加工では新コンセプトの異形工具を使って加工ピッチを大きくすることでの高能率化を紹介する。

まず、荒加工での高能率加工へのアプローチとして、ソリッドエンドミルの多刃化は以前から検討されてきたが、多刃化による課題も多い。市場では依然としてボールエンドミルでは2枚刃、ラジアスエンドミルでは4枚刃が一般的で広く普及している。

高硬度鋼加工における多刃化のメリットは刃数を増やすことでの高能率化はもちろんのこと、同じ送り速度、1刃送り量において、従来の刃数の少ない工具と比較して切削速度を下げることができ、切削熱を下げることでの寿命向上も可能になる。

当社の高硬度鋼加工用の超硬ソリッドエンドミルには、ボールエンドミルでは4枚刃のエポックハイハードボール(EHHBE―TH3)、ラジアスエンドミルではエポックハイハードラジアス(EHHRE―TH3)をラインアップしている。

写真1に示すエポックハイハードボールは多刃化に伴うこれまでの課題を次のように解決し、4枚刃においても高能率で長寿命な工具性能を実現している。

▼エポックハイハードボール(EHHBE―TH3)の特徴

(1)工具先端部まで4枚刃を備えることで高能率加工と寿命向上を実現

(2)4枚の刃を不規則に配置した不等分割設計を適用することでびびり振動を抑制

(3)高硬度鋼加工用のTH3コーティングで長寿命

ラジアスエンドミルであるハイハードラジアスも6枚刃に多刃化することで高能率化を実現している(写真2)。底刃に複合R形状を採用しており、従来ラジアス形状(正R)と比較して切りくずの厚みを薄くすることで切削負荷と切削熱の集中を抑えることが可能である。さらに、強ねじれ形状に設計することで優れた切りくず排出性を実現させている。

▼エポックハードラジアス(EHHRE―TH3)の特徴

(1)6枚刃で高能率加工を実現

(2)低抵抗ラジアス刃形状で切りくず厚みを低減

(3)高硬度鋼加工用のTH3コーティングで長寿命

(4)独自の外周刃形状によってコーナーでのびびり振動を抑制

仕上げ時間大幅短縮/5軸加工対応異形工具GALLEAシリーズ

金型加工において加工時間の多くを占める仕上げ加工工程では、金型精度および要求面粗さの観点から、従来工具では加工時間短縮に苦慮している状況である。これらの背景より、当社は切れ刃形状を大きく変えた新しいコンセプトの異形工具GALLEAシリーズを開発した。

このコンセプトは、従来ボールエンドミルやラジアスエンドミルに比べ、同じ工具径でも加工ピッチを大きく設定することが可能であり、市場での要望である仕上げ加工時間の大幅な短縮が期待できる。今回は従来工具を使用した3軸制御マシニングセンター(MC)での加工と、GALLEAシリーズを用いた5軸制御MCでの加工のメリットを紹介する。

GALLEAシリーズには、比較的大径の刃先交換式のインサートタイプからソリッドエンドミルタイプまで幅広くラインアップしており、今回はGALLEAシリーズ唯一のソリッドエンドミルタイプであるGS4TN―TH3を紹介する。

1本の工具に工程集約/工具交換時の加工段差軽減

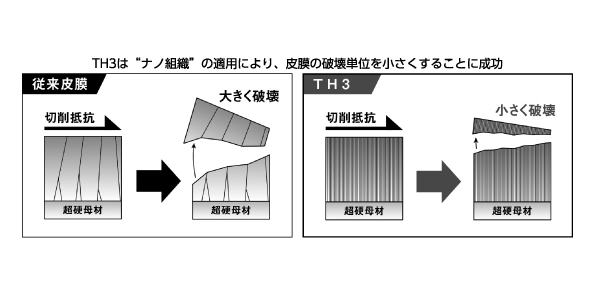

写真3にGS4TN―TH3の工具外観を示す。GS4TN―TH3は外周に大きなRを持ったバレル刃と、先端に小さなRを持った先端刃で形成された複合Rの異形工具であり、外周バレル刃で加工ピッチを大きくとった高能率仕上げ加工と、先端R刃を用いた隅部、およびフィレット部の加工が1本の工具で同じ剛性感で加工できる特徴を持っている。

特に外周バレル刃を使った仕上げ加工では従来同径のボールエンドミルやラジアスエンドミルよりも大きな加工ピッチをとることができるため、大幅な加工時間短縮が可能となる。また、従来は2本を要していた工程を1本の工具に工程集約するメリットと、工具交換による段差の軽減による磨き工程時間短縮を実現できる新しいコンセプトの工具である。

図2に従来ボールエンドミルによる3軸加工と、GS4TN―TH3を用いた5軸加工のメリットを示す。従来工具による3軸加工では、加工形状の最小Rサイズに伴って工具交換が必要となり、最終的には図2で示すような小径かつ首の長い工具を使用せざるを得ない。

首下径の違いは工具剛性に影響するため、コーナー隅部に加工段差が生じやすくなり、そのため追い込み加工による加工時間増大につながってしまう。GS4TN―TH3は異なるR刃サイズを有することで、これまで課題の多かった仕上げ加工時間の短縮や、加工面の品質改善および磨き工程時間の短縮を可能にする。

近年、5軸制御MCの普及が進み、金型をはじめとする複雑形状の切削加工技術は日々進化している。この5軸制御MCの性能を最大限に引き出す工具として当社GALLEAシリーズが貢献できることを願っている。さらに、複雑な曲面集合体の加工や同時5軸加工では異形工具に対応したCAD/CAMソフトウエアが必須である。

これら異形工具形状を定義できるCAMも近年増えており、高精度な加工が可能となってきている。これら周辺技術との融合によって、当社提唱の加工コンセプトであるHi―Pre2をより具現化できると考える。

以上、紹介してきた最新のエンドミルが高硬度金型における高能率加工の課題解決に役立てれば幸いである。

(日刊工業新聞 2020年8月5日付 13面~15面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 【アーカイブ】JIMTOF2018特設サイト

- 2年前の工作機械産業はどうだった?

- JIMTOF2020 Online情報

- 出展者に聞くみどころなど

- 【特集】3Dプリンター

- 製作時間を短縮、金型の高機能化を実現

- 【特集】JIMTOF2020 Onlineにみる工作機械技術の動向と今後

- 日本工業大学工業技術博物館 館長上智大学 名誉教授 清水 伸二

- 日刊工業新聞社からみなさまへ

- “新成長時代”をつくるために

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)