新世代のレーザーと呼ばれる半導体レーザー、ファイバーレーザーの生産ラインへの採用が進んでいる。加工技術も進化し、レーザー光を時間的、空間的に制御して照射することで、さまざまな課題に対応できるようになってきた。また、超短パルスレーザーの高出力化により生産性は著しく向上している。自動車部品にレーザーテクスチャリング加工を適用して、低摩擦、超撥水などの機能を付与することも現実の物となってきた。これらレーザーの加工技術の動向と生産ラインで導入される現状について解説する。

生産ラインへの採用 急速に進む

レーザー加工は高エネルギー密度の安定した熱源として非常に優れており、溶接、切断、孔明け、表面処理とさまざまな加工分野に適用されている。特に、レーザー溶接の持つ高い生産性と溶接品質、低歪み、フレキシブル性、自動化の容易さは、製品を革新する際の最も有望な手段の一つと考えられている。

新しい世代のレーザーと言われる半導体レーザー、ファイバーレーザーは、小型かつ高効率で、これまでのレーザーには不可欠であったメンテナンスを不要とした。これらが製品化されたことで、取り扱いが容易となり、レーザー溶接の生産ラインへの適用が急速に進んできた。

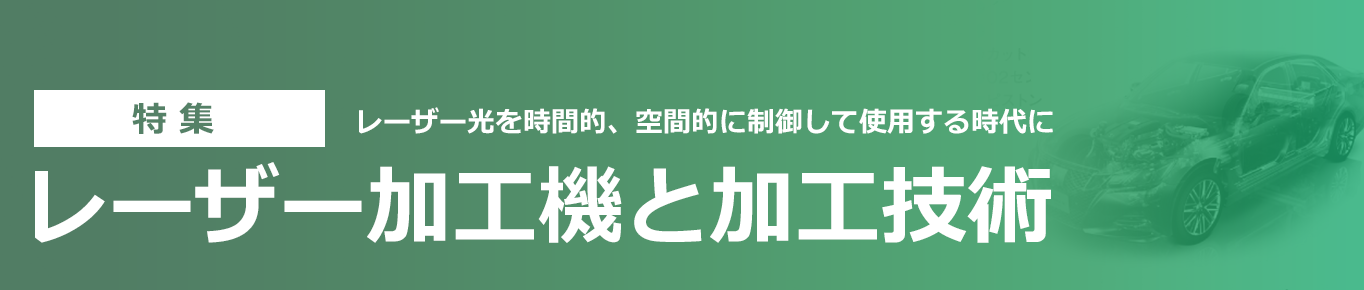

特に自動車の生産においては、ファイバーレーザーによるボディーの溶接から、フェムト秒レーザーによるピストンスカート部のテクスチャリング加工まで幅広くレーザーが使われており、レーザーなくしては自動車の生産ができないと言ってもよい状況になっている(図1)。

しかし、溶接技術が必ずしも確立されているわけではなく、高出力でレーザー溶接をする際の大量のスパッター発生や溶接ビード内部のポロシティー、そして、銅、アルミ合金などの高反射材料を溶接する際の溶接の不安定さ、欠陥の形成などのさまざまな課題が残る。

これらの課題に対して、さまざまな研究開発が行われ、レーザー溶接の特有のキーホールを安定的に形成し、キーホールの底部からの金属プルームや気体をスムーズに排出することが重要であることが明らかにされてきた。

レーザー発振器から伝送ファイバーを経由して出射されるレーザー光はトップハットと言われる均質な円柱状のプロファイル(エネルギー分布)である。これを、光整形してレーザー光のプロファイルを最適化する。スキャナーによるレーザー光の高速走査を利用して、レーザー光の走査パターンを変えて、時間的、空間的に制御する。また、材料によってはレーザー光の波長を変えて吸収を制御する、など各種の工法により、入熱をコントロールすることで、キーホールを安定的に形成することが重要である。これらの課題に対応するさまざまな手法が開発され、製品の溶接にも適用されつつある。

自動車の電動化に伴うリチウムイオン二次電池のアルミケースの封緘 溶接

可変リングモードによるスパッターレス化

製品を革新するための手法の一つとしてレーザー加工が検討され、生産ラインにレーザーが導入されるケースが増えている。特に、自動車では二酸化炭素(CO2)の削減の要求に対応して、エンジンから電気自動車(EV)、ハイブリッド車(HV)へ電動化の流れが急速に進み、アルミ、銅の溶接が増加している。自動車の量産ならではの生産量の多さから、高速かつスパッターがなく高品質の溶接であることが強く要望されている。

ファイバーレーザーは溶接、切断を主に各産業界に幅広く使われ、展開が進められてきたが、溶接時に大量のスパッターが発生し、製品、設備、治具などへの付着の問題や、保護ガラスに付着して溶接不良を生じ、頻繁な交換が必要になるなどの問題をかかえていた。

このスパッターの低減は10年来の課題であったが、近年、その対策としてレーザー光のビームプロファイルを整形する各種の方法が提案されている。その一つとして主流になりつつあるのが、プロセスファイバーを2重構造として、センター部分と外側のリング部分のレーザーの出力を任意に設定できる構成とした可変リングモード、ARM(Adjustable Ring Mode)ファイバーレーザーである。レーザー出力の配分を変えることで、さまざまなパターンを形成し、レーザー発振器本体でビームプロファイルを任意に制御できる。

アルミ合金の溶接において、通常のトップハットモードのファイバーレーザーによる溶接と、最適化した複合モードに整形したファイバーレーザーによる溶接時のスパッター発生状況を比較して図2に示す。

トップハットモードの溶接では、大量のスパッターが飛散しているが、センター部とリング部の出力を変えて複合モードとし、その出力比を最適化することでスパッターが大幅に低減されている。高速度カメラによる溶融池の観察画像を併せて示したが、複合モードの溶接ではキーホールの外周部に溶融部が形成されており、開口形状が非常に安定し、変化が少ない。この開口部から金属プルームが容易に排出され、溶融池も安定的に形成されていることが確認されている。

自動車の電動化に伴う車載モーター、車載用二次電池のバスバー端子の溶接

青色半導体レーザー発振器による銅のノンスパッター溶接

自動車のEV、HV化が進む中で、銅のバスバー溶接用のレーザー光源として450ナノメートル波長帯の青色半導体レーザーが期待されており、高出力、高輝度化が進められている。

半導体レーザー(近赤外波長域)は、これまでレーザー溶接、レーザーロウ付けなどの用途で欧州、北米、アジアの自動車産業の生産ラインに数多く導入されている。日本国内でもエンジンバルブシートのレーザークラッディング、自動車ボディーのレーザーロウ付けなどに適用され、その信頼性は実証されている。

銅や金、アルミなど高反射材料といわれる材料の中で、銅の吸収率は従来の近赤外のレーザー光では約3―5%程度であるが、600ナノメートル以下の短波長域で吸収率が急増し、青色半導体レーザーの波長450ナノメートルでは48%の吸収がある。

これまで、レーザー光の短波長化は非線形結晶を用いて第二高調波発振(532ナノメートル)させるのが一般的であったが、光学素子の耐久性、発振効率の低下など課題が多かった。青色半導体レーザーは半導体素子に電流を流すだけで、容易に高出力の450ナノメートル発振を手に入れることができる非常に優れた光源である。

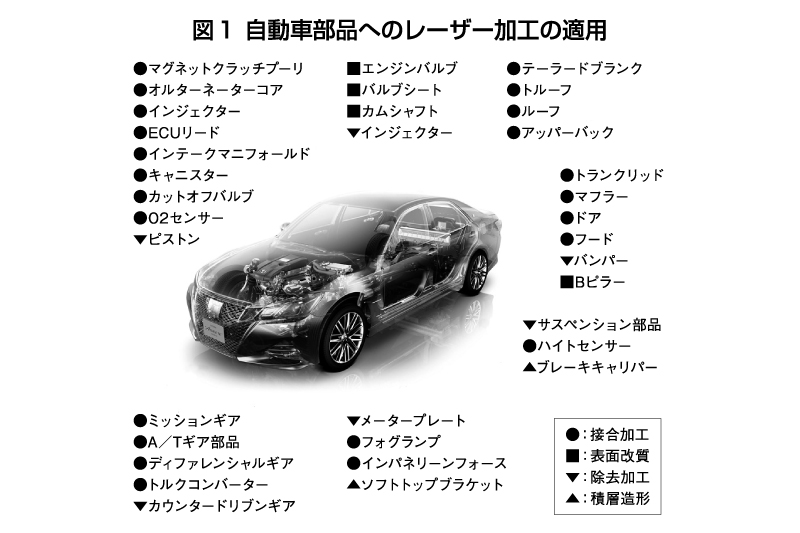

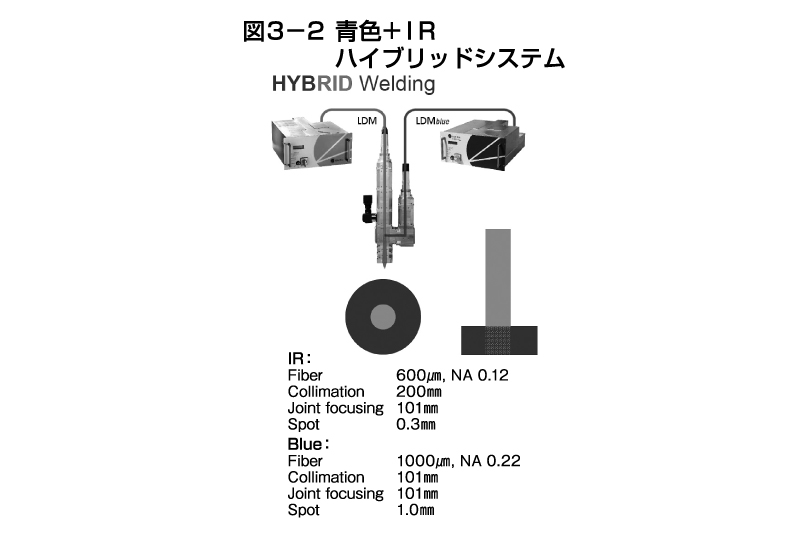

青色半導体レーザー発振器で溶接した溶接ビード外観写真、銅のバスバーの溶接の外観、深溶け込みのハイブリッド溶接のビード断面写真を図3―1に示す。青色波長によりレーザーの吸収が安定することで、溶融池が非常に安定し、きれいな溶接ビードが形成されており、スパッターの発生しない溶接ができることが確認されている。溶け込みを深くするためには、青色半導体レーザーとIRレーザーを組み合わせてハイブリッド化することができ(図3―2)、銅のキーホール溶接を実現できる。

レーザー加工による機能表面(低摩擦、超撥水など)の創生が生産適用可能に

超短パルスレーザーによる高速テクスチャリング加工

アブレーション加工

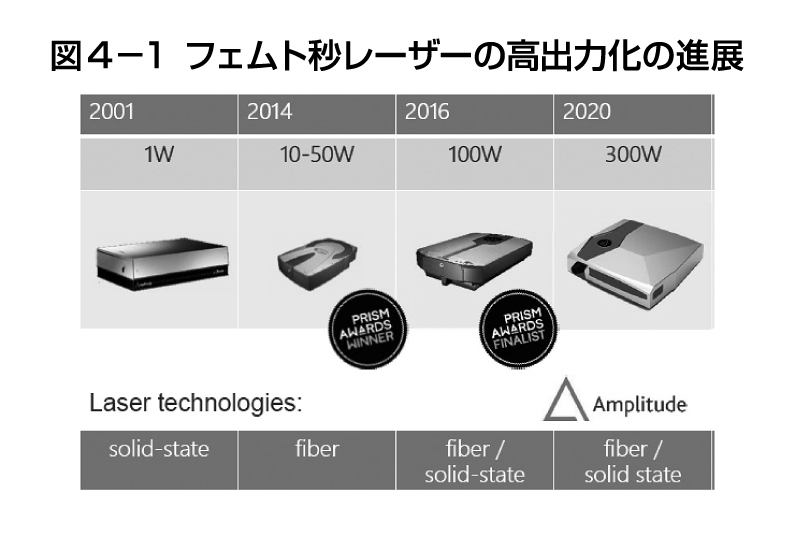

超短パルスレーザーによるアブレーション加工は、非接触で精密な除去加工が可能である。しかし、これまでは加工に時間がかかり過ぎ、自動車部品への適用は困難とされてきた。近年、レーザーの高出力化が急速に進み(図4―1)、100ワットクラスで数メガヘルツの高繰り返しのレーザーが製品化されたことにより、自動車の生産に適合する生産性が確保できるようになった。

数年前から、ガソリン直接噴射式インジェクターの極細ノズルの穿孔加工に、超短パルスレーザーが採用されている。レーザー加工は、燃焼室の形状に合わせて噴射孔を加工し、調整できる。これは、従来の工法では不可能であり、燃料分布を正確にコントロールして、燃費向上と排出ガス規制への適合に大きく寄与したとされている。LSU―ADVラムダセンサーに使われるセンサー素子、ディーゼルインジェクターなどにも適用が広がっている。

テクスチャリング加工

超短パルスレーザーによるテクスチャリング加工は、面の加工が必要であり、その生産性の低さから、小さな部品の小さな面積に適用が限定されていた。

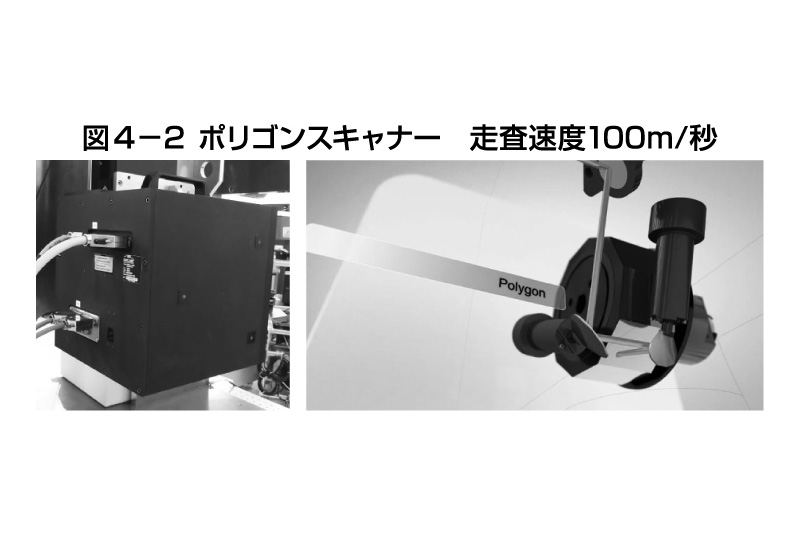

現在では、フェムト秒レーザーが300ワット超まで高出力化されて、数十メガヘルツ超までの高繰り返しでの照射が可能となったことと、多角形のミラーを高速回転することで毎秒100メートルの超高速でのレーザー光の走査を可能としたポリゴンスキャナー(図4―2)が製品化された。これらを組み合わせて、従来の数十倍の速度で大面積のテクスチャリング加工ができるようになった。自動車部品レベルの大きさの製品へのレーザーテクスチャリング加工であれば数分でできるようになり、生産ラインへの適用が可能となってきた。

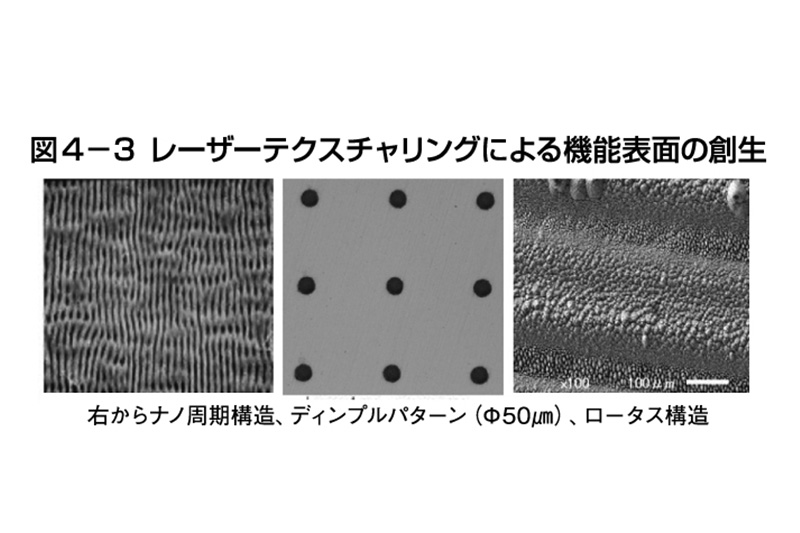

従来から要望の高かった、摩擦係数低減の機能を有するナノピッチの微細溝が規則配列されたナノ周期構造、数十マイクロメートルの微小ディンプルの規則配列、吸撥水機能を有するハスの葉の表面を模したロータス構造(図4―3)などのレーザーテクスチャリング加工の自動車部品への適用が現実のものとなりつつある。

エンジンのシリンダーボア、エンジンベアリングなど、摩擦係数低減を目的とするテクスチャリング加工が必要な部品の

従来は数時間を必要としていたエンジンのシリンダーボアのディンプルパターン加工が、数分で加工できることを検証している。自動車の生産に必要とされる生産性を確保できるレベルに達している。

今後のさらなる展開の拡大に向けて

レーザーの進化がさまざまな領域で、従来よりも加速していることが実感される。それだけ、レーザー加工プロセスへの期待が大きく、また、それを実現するだけのポテンシャルをレーザー技術が有していることの現れであると考えている。

当社でも、経産省の戦略的基盤技術高度化支援事業の助成を受けて、ポリゴンスキャナーによる高速レーザーテクスチャリング技術とシステムの開発に取り組んできた。円筒内面の加工、3次元(3D)曲面の加工、UV波長のフェムト秒レーザー加工の対応もが可能なシステムの構築を進めている。

関係者からのニーズを得ることで、具体的なアプリケーション開発につなげ、実用化に向けて技術が進化して行くことを期待している。

(日刊工業新聞 2020年9月30日付 25面~27面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 【特集】マシニングセンターの真価を引き出すエンドミル

- 高硬度金型加工における高能率加工のポイント

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

- 工作機械産業おすすめ書籍・雑誌

- <初級編><技術編><発展編>

- JIMTOF2020 Online News Vol.1

- 主催者発行新聞

- 【特集】JIMTOF2020 Onlineにみる工作機械技術の動向と今後

- 日本工業大学工業技術博物館 館長上智大学 名誉教授 清水 伸二

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)