サーボプレスはスライドモーションの多様化により、成形速度のコントロールを柔軟に行えるのが特徴だ。このモーション制御を活用して多くの新加工法が開発された。機械メーカーも多彩なモーションプログラムを開発し、加工法に合わせて推奨するモーションをユーザーに対して提案している。さらに、スライドの多軸化、ダイクッションのサーボ化が進み、複合加工など付加価値の高い加工法が開発されている。プレス機械にも荷重センサーおよび位置センサーが組み込まれ、見える化、人工知能(AI)技術の活用が始まり、将来はプレス加工もクラウドプレスの時代に入ってくるであろう。

サーボプレスの活用事例

サーボプレスではスライドモーションの多様化、各種センサーを使った見える化、自動調整機能、金型データメモリーを活用した加工の高度化などを達成してきた。モーションでは加工品に合わせて、クランク、ソフト、ステップ、パルス、一時停止、下死点停留、多段、反転、振り子、リンクなどが使われてきた。

振り子は生産性向上、ステップは再潤滑効果と応力緩和、ソフトタッチはブレークスルーの減少と型寿命の延長効果、下死点停留はコイニング時などの応力緩和とスプリングバック減少効果、高精度化を期待して使われている。見える化では、ロードモニター、リニアスケールを使ったスライド自動調整機能スライド、金型データメモリーを使った寿命予測、電力回生機能による省エネなどが行えるようになった。

次にモーションコントロールによるメリット事例を紹介する。

製品精度向上し 型寿命延長

加工速度をコントロールし、摩擦力、加工発熱を抑えることで加工力の低減、金型寿命の増大、加工品の精度向上に寄与する事例として、コマツ産機では、リンクまたは反転モーションと下死点自動調整機能を併用して、飲料缶プルタブの半抜き、全せん断面ギア加工など高精度加工を実現した。金型の発熱による荷重変動に対応するために精密な下死点補正を行った効果も活用している。

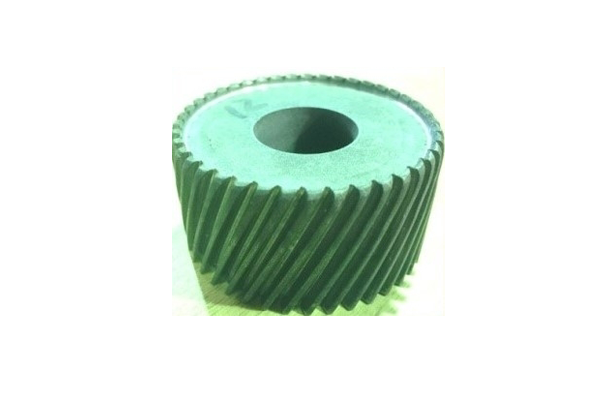

パルスモーションを使った例として、アマダプレスシステムでは、フルードパルス鍛造法という新しい冷間鍛造工法を開発した。本工法はヘリカルギア(写真1)をはじめ、加工前の材料中心に穴があり、外周に歯形などの凹凸を成形する製品に対して有効である。素材に対して均一な圧力を加えられること、パルスによる逐次鍛造ができることで、歯先まで完全充満できた。

型寿命を伸ばす効果を生むモーションは、ステップ、またはソフトモーションを利用した事例が多い。せん断加工におけるソフトタッチの利用は、型が被加工材に当たった時からブレークスルーするまで振動・騒音を抑え、機械と型の動的精度を向上させて製品精度と型寿命を改善できる。振動低減は、型の接触時に速度を落とす必要がある。 低速度における型の接触は振動・騒音を低減するだけでなく被加工材を金型内に固定する効果もあり、製品精度向上、安定生産、型寿命の向上にもつながる。抜きにおけるブレークスルーをなくすなど効果は大きい。

難加工材の加工限界を向上

難加工材の加工限界を向上する事例として、スライド駆動をクランクではなくネジ駆動、メカニカルリンク機構駆動を使ったサーボプレスが注目される。

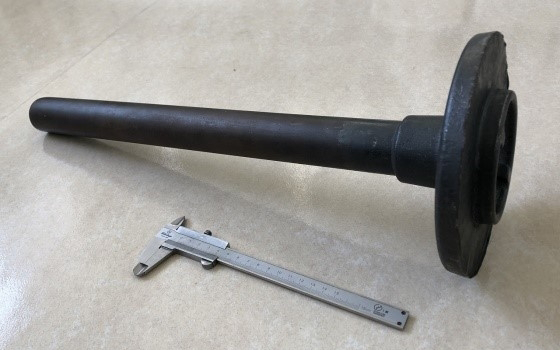

榎本機工では、スクリュープレスをサーボ化して、ネジ機構でスライドを上下させる。サーボ駆動式タテアプセッターは、長い材料の先端を座屈の発生なしにつぶし込める。その手法は上型を自動で入れ替える。トランスファー装置は不要で型を縦方向に積み上げ、最高上型4型で逐次鍛造する。

また、各種ロギングデータを搭載したIoT(モノのインターネット)対応機もある。温間・熱間鍛造だけでなく、熱可塑性炭素繊維強化プラスチック(CFRTP)プリプレグシートの高速成形用機種も展開している。アップセット製品例を写真2に示す。

ネジ駆動式プレスは放電精密加工研究所でも製作している。四つの軸に4台のサーボモーターを装着した高精度、ロングストロークが特徴である。メカプレスでありながら、ストローク中どの位置でも所定の成形荷重が得られ、液圧プレスと同じ特性が得られる。多軸、ロングストロークであることから、複数の金型を縦方向に積み上げて加工する、ワンストロークフォーミング(ワンショット加工)と言う工法が可能となり、素材を横方向にトランスファーする必要のない高精度加工ができる。

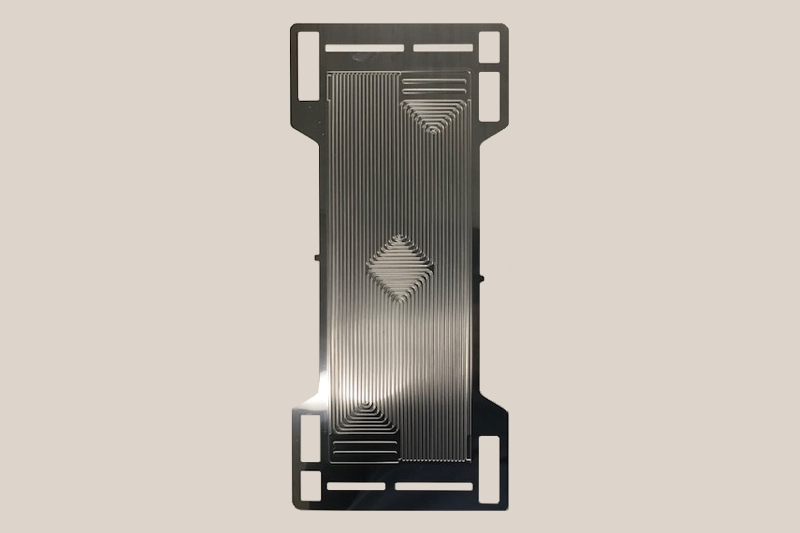

超精密プレス加工品の例

超精密プレス加工品の例としてセパレーターの例を写真3に示す。

このワンショット加工技術は森鉄工が開発した多軸液圧プレスを使用して、アイシン・エィ・ダブリュが自動車用のクラッチハブを量産することに使われた。横方向トランスファーから縦ワンストロークで置き換える画期的な高度技術である。

アミノのメカニカルリンクプレスは対象部品、目的により各種方式のサーボプレスを実用化している。中でもロングストロークを持ち往復運動式が代表的な機種で、絞り・トリム・ピアス・曲げ・冷間鍛造・ホットスタンピング・複合材成形など、多目的に利用できる。

サーボプレスはコンピューター数値制御(CNC)によりスライドモーションが正確に制御される。これにより成形性向上・金型長寿命化・加工力や摩擦力の低減・生産効率向上・省エネルギーなどの効果が実証されている。冷間ハイテン材、炭素繊維強化プラスチック(CFRP)ホットスタンピング材などの多用途性を強調している。

ハイテン材成形向け開発進む

自動車車体の軽量化のためハイテン材の使用が増えている。エイチアンドエフでは、自動車車体用ハイテン、アルミニウムなど難加工材の成形向けに3万キロニュートン級のサーボプレスを製造している。このシステムには予防保全、復旧支援、稼働分析、シミュレーションを目的としたシステムが採用されている。過去のデータ、各種センサー、モニターを活用し、メンテナンス時期、稼働状況の把握を行っている。一部クラウドプレスの先駆け的技術も含まれている。同様なシステムはコマツ産機、アマダプレスシステムの機械でも採用されている。

ハイテン材の成形技術としては、アイダエンジニアリングの曲げにおける形状凍結、絞りに伴う大加工力に起因する偏心荷重対策が工夫され、新機構プレスが開発されている。曲げのスプリングバック対策としては数値制御(NC)サーボダイクッションを活用して精度を上げる方法で、写真4のセンターピラーはこの方法で作られている。また、従来の3万キロニュートン級のトランスファープレスは偏心荷重が課題になるが、大荷重になるドロー工程だけを別プレスにして、トランスファー機能を維持したまま偏心荷重対策する例もある。

クラウドプレスの時代へ

クラウドが提供する実質的に無限のストレージを使って画像、文章、センサー値や他の連携データなど、あらゆる種類の膨大なデータをひたすらためて解析することでモノづくりに革命がおこる。

クラウドプレスの直接のメリットは、(1)データセンター(DC)に行く必要がない(2)サーバーを購入する必要がない(3)専任のエンジニアが必要ない―などである。イノベーションとしては(1)クリック一つでサーバーを瞬時用意(2)アクセスが増えたときには自動的に拡張(3)時間貸しサーバーが借りられる―などが挙げられる。

20年近くかけて、IT業界は変革してきた。あと数年すれば、プレス機ユーザーも自社のDCのような場所で大多数運用するクラウドモデルを自前で展開するのではないか。そのためには、プレス機械には、機械視点、製品視点、材料視点でのデータ取得とそのデータを利用した予兆検知などの機能が必要になる。近い未来、プレス機にはその機能が実装されると思っている。

ここ5年ほど、IoTの黎明(れいめい)期は職人の技をどのように記録していくのか、それが主だった目的になってきた。だが、機械の視点からすると、標準的な運用で最大限のパフォーマンスを出すビジネスモデルが必要な時代になるであろう。

将来の方向性

サーボプレスは高精度化、好環境化、省エネ化と利点が非常に多く、現在普及が加速している。特に自動車業界で軽量化を目的としてハイテン材、アルミ合金化・樹脂化対応の生産ラインの増設が進んでおり、サーボプレスもこれに対応する必要がある。

材料の強度が増加するため、従来プレス出力の150%以上の高出力が必要であったり、下死点での加圧保持による形状凍結の必要な成形ニーズが増えたりとサーボプレスのニーズ、サーボプレスの大出力化競争がますます進行すると想定される。多様化・複雑化する市場のニーズを的確に把握し、かつサーボ技術の特徴を効果的に活用・応用することが今後のプレス業界の発展には必要不可欠となる。

(日刊工業新聞 2020年12月21日付 22面~23面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 【特集】工作機械のオーバーホール&レトロフィット

- 古い機械を長く、快適に使い続けるために

- 関連ニュース

- 日々更新!工作機械関連の最新ニュースをお見逃しなく

- 【特集】3Dプリンター

- 製作時間を短縮、金型の高機能化を実現

- 【特集】マシニングセンターの真価を引き出すエンドミル

- 高硬度金型加工における高能率加工のポイント

- みんなの投票

- ちょっと一息 気軽に投票してね!

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)