複合加工機を用いたロータリー切削と工具の機上成形

生産現場の中心を担ってきたマシニングセンター(MC)やターニングセンター(TC)は、多軸化から複合化、知能化へとトレンドが推移している。最近では、さまざまな加工を組み合わせた複合加工機も登場し、1台の工作機械であらゆる加工ができるようになっている。筆者らは温故知新の考え方で、「工具再成形ができる切削機械の開発」を目指している。ここでは、5軸複合加工機を用いたロータリー切削や、その工具の機上成形に関連する技術を紹介する。

温故知新の工具成形

マシニング機能と旋削機能が複合化された複合加工機は、1台で複数の加工方法を行うことが可能である。そのため、工程集約による生産性の向上や、ニーズの多様化に対応できる。さらに、工作機械の複合化は、研削加工やレーザー加工など、切削以外の除去加工も組み合わされるようになった。

また、除去加工にとどまらず、切削機械と付加製造(Additive Manufacturing)を組み合わせた工作機械も各メーカーから提案されている。最近では、加工状況のリアルタイムモニタリングから診断に至るシステムも実用レベルになり、工作機械の知能化の流れも著しい。

一方、切削工具は昔は切れ味が低下すると職人が再研磨することで何度も同じ工具を利用していたが、現在は使い捨てが一般的である。そこで、多機能化された工作機械を用いることで、ディスポーザブル型(広義ではリサイクル型)が常識となっている切削工具の利用概念を、その一部だけでもリユース型に再シフトできないかと考えた。

工作機械の稼働率の向上に加えて、工具費の低減はコスト面だけでなく環境にも配慮した技術になる。

筆者らは図1に示すような5軸複合加工機を用いたロータリー切削の高機能化と、その工具の機上成形に向けた工作機械の複合化について検討している。

ロータリー切削と円柱回転工具

近年、耐熱合金や耐摩合金などに対して、切削工具を長持ちさせながら加工するロータリー切削が注目されている。ロータリー切削は工具が回転することで冷却サイクルが設けられ、刃先温度が分散する。そのため、工具摩耗が大幅に低減する効果を持つ。

工具を強制回転させる駆動型ロータリー切削の研究は1950年代から行われているが、2000年以降、5軸複合加工機の登場により、再び産業界や研究機関で積極的に進められるようになってきた。しかし、ロータリー切削工具そのものに着目した研究は少ない。

駆動型ロータリー切削では、被加工材だけでなく、工具も回転させて加工する必要があり、一般にチップ交換式の切削工具が用いられる。そのため、工具の取り付け時に生じる回転振れが課題となる。採用される円形工具は、取り付けの制約上、直径が大きい工具が用いられることが多いが、工具径が大きくなると被加工材との接触弧長さが長くなり、加工抵抗が増大するとともに、再生ビビリが生じやすくなる。

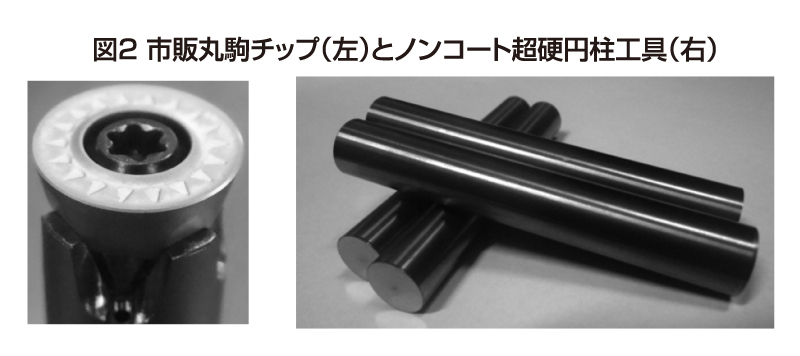

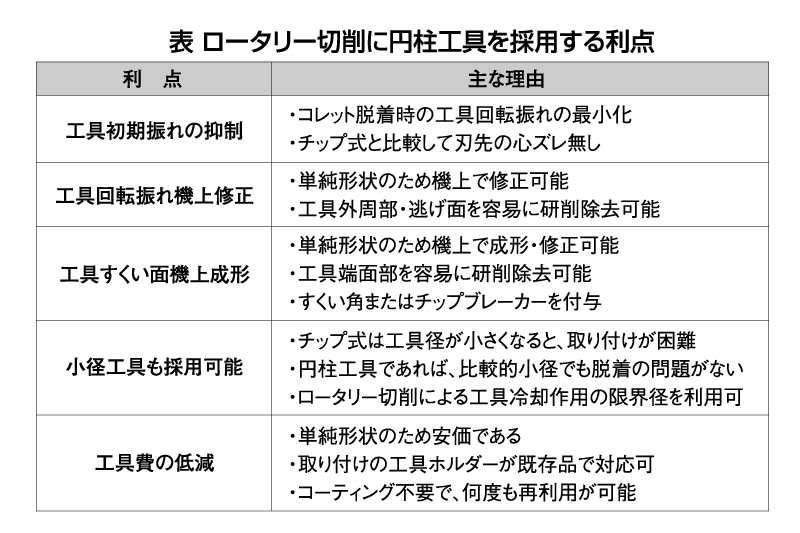

筆者らはコーティングされていない単純形状の円柱材料(直径6ミリ―12ミリメートル)をロータリー切削工具として採用し、5軸複合加工機で刃先位置を制御すれば、円柱材料の端面外周部を切れ刃として利用できると考えた(図2)。ロータリー切削工具として円柱工具を採用する利点を表に列挙する。

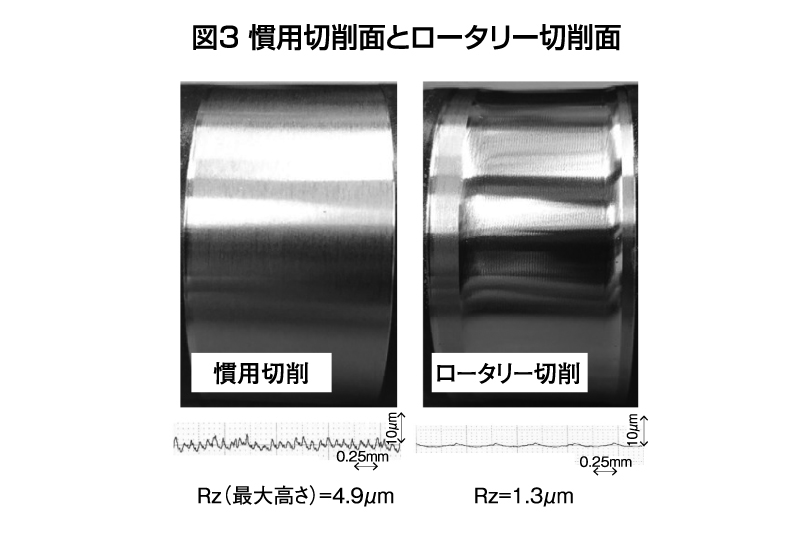

超硬丸棒工具でロックウェル硬さ(HRC)63の高周波焼き入れ鋼材料の外周をロータリー切削(周速度=毎分100メートル、送り=1回転当たり0・1ミリメートル)すると、コーティング超硬片刃バイト(コーナー半径=0・4ミリメートル)を使って同じ条件で慣用切削した加工面に比べて、図3のように良好な加工面になった。

さらに、超硬丸棒工具の回転を止めて切削すると、著しく工具摩耗を起こした。つまり、ロータリー切削は工具上の加工点が常に移動し、加工熱が切れ刃全体に分散することによって、超硬刃先部が酸化温度に達することなく、工具の消耗が抑制される。

ロータリー切削に関する新しい複合化の試みとして、複合加工機に超音波スピンドルを搭載して、回転工具に縦振動を付与する超音波ロータリー切削を提案した。超音波ロータリー切削は、加工抵抗の低減や、加工面粗さの改善に効果があることを明らかにしている。

ロータリー切削工具の機上成形

放電加工用電源の搭載も

単純形状の円柱工具は、工具の成形が容易である。この工具を機上成形できれば、回転振れのない切削工具でロータリー切削を行うことができる。また、工具端面に任意のすくい角やチップブレーカーを付与できる。さらに、工具が摩耗しても、機上で簡単に再成形できる。工具を成形しても工具長が変化するだけなので、1本の工具を何度も再利用できる。

工具成形はダイヤモンド砥石(といし)による機上研削で容易に行える。次に、他の新しい複合化の試みとして、切削複合加工機に放電加工用電源を搭載し、機上で放電ギャップ制御ができる仕様にカスタマイズした。これにより超硬円柱工具や多結晶立方晶窒化ホウ素(PcBN)工具、多結晶ダイヤモンド(PCD)工具の機上成形にも対応できる(図4)。

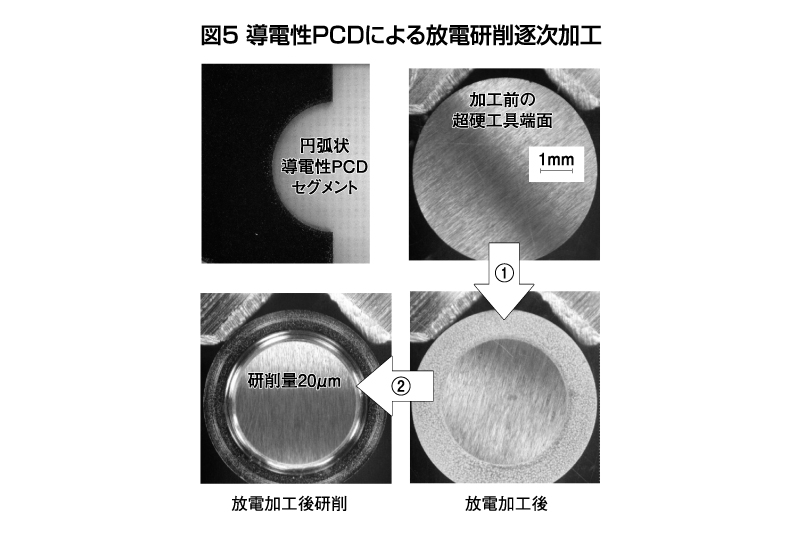

工具成形用の電極として、導電性PCD片を利用することで、電極が極低消耗の放電成形が可能となる。さらには、同一PCD片によってインフィード研削するだけで、放電加工後に残存する工具表面の熱影響層を除去できる「放電研削逐次加工」も提案している(図5)。

以上のように、切削複合加工機の複合化として、研削機能、放電機能、超音波振動援用機能を持たせることで、ロータリー切削用工具の機上成形ができることを示した。これらの研究成果は社会人博士後期課程で当研究室に在籍した古賀文雄氏の学位論文としてまとめられている。

なお、超音波ロータリー切削で述べたような工具を超音波振動させる機能は、切削、研削、放電加工でも有用である。これらの加工の組み合わせによるハイブリッド化は、超音波+放電援用研削や超音波+放電研削逐次加工など、工具成形だけでなく材料加工にも利用できる。1台の多軸複合加工機を用いて、さまざまな応用展開が期待される。

現在は、切削加工と変形加工(曲げ・張り出し・インクリメンタルフォーミングなど)の複合化に挑戦中である。今後も産業界と協力して、実生産に役立つ新しい複合化を備えた次世代多機能工作機械の開発を目指す。

(日刊工業新聞 2020年8月26日付 20面~23面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 【特集】3Dプリンター

- 製作時間を短縮、金型の高機能化を実現

- 【特集】工作機械のオーバーホール&レトロフィット

- 古い機械を長く、快適に使い続けるために

- 日刊工業新聞社からみなさまへ

- “新成長時代”をつくるために

- 工作機械産業ヒストリー

- 日刊工業新聞で振り返る工作機械産業の30年

- JIMTOF2020 Online News Vol.1

- 主催者発行新聞

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)