- 特集トップ

- 2019国際ロボット展の歩き方/【特集】作業現場を変える協働ロボット

![]() 2019国際ロボット展の歩き方

2019国際ロボット展の歩き方

【特集】作業現場を変える協働ロボット

1.概要

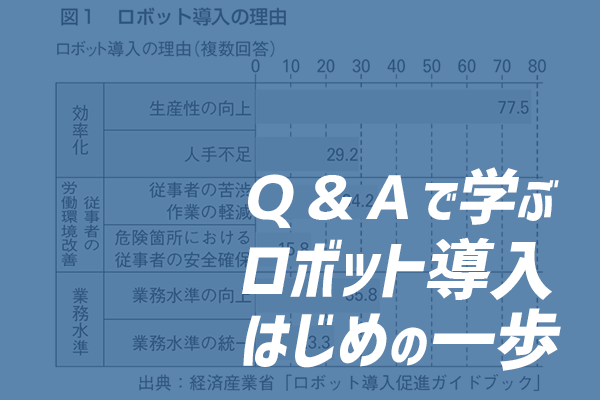

産業用ロボットは人類を3K(危険、汚い、きつい)作業から解放するとともに、これを用いて製造される製品の品質が安定することが世界的に高く評価され、中長期的に見てさらなる発展への期待が大きい。近年、産業用ロボットは技術的に大きな変革の時を迎えつつあり、人との協働作業が可能な協働ロボットは、その代表例である。安全柵でロボットを囲う必要がなく人の作業現場にそのまま設置することができるため、人とロボットがそれぞれ得意分野を生かす分業が可能になるなど、作業環境や人の働き方へも大きな影響を与えつつある。従来のロボットと比べて協働ロボットと正式に呼称されるためには、第三者安全認証機関から国際規格ISO10218―1適合の安全認証を取得することが推奨されている。

2.協働ロボットの安全対策

日本国内では従来、労働安全衛生規則に基づき、ロボット各軸モーターの定格出力が80ワットを超える場合には人の侵入を防ぐための安全柵の使用が義務付けられていた。しかし、2013年末にこの法規制が緩和され、国際規格ISO10218―1:2011の5・10項「協働運転要求事項」を満たすロボットについても安全柵なしの運用が可能となった。ISO10218―1:2011で規定される協働運転要求事項は①監視された安全適合停止②ハンドガイド③速度および隔離監視④動力および力の制限―の4要件である。安全柵なしでロボットを運用するためには、これら4要件のうち、いずれか一つ以上を満たすことが求められる。

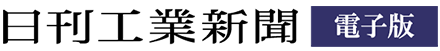

「①監視された安全適合停止」では、ロボットの動作領域内に人間が侵入した際に即座にロボットを停止することが必要とされる。「②ハンドガイド」は、図1に示すように人がロボットを直接触って操作するモードで、非常停止とイネーブルスイッチを設け、かつ、ロボットの動作速度を監視することが求められる。「③速度および隔離監視」では、ロボットと人間の相対速度と距離が基準値を超えた場合にロボットを停止することが要求される。「④動力および力の制限」では、ロボットの発生力が制限され、基準値を超えた場合にはロボットを停止することが要求される。いずれの要件も、安全機能として高い信頼性が求められ、ISO13849―1で規定される安全カテゴリー3、PL(Performance Level)=dが必要とされる。

3.協働ロボットの適用事例

3-1スペアタイヤの積み込み

自動車の最終組み立て工程では複雑な部品取り付け作業が多く、現状、かなりの工程が人手で行われている。部品供給などを中心にロボットによる自動化が可能な部分もあるが、安全柵を設置してロボットを導入することは、組み立て作業者の往来や作業の妨げとなり非効率であることから、これまでは自動化が積極的に行われていなかった。

このような組み立て現場に対し、安全柵不要の協働ロボットは人手作業を妨げることなく、生産効率を上げることが可能である。

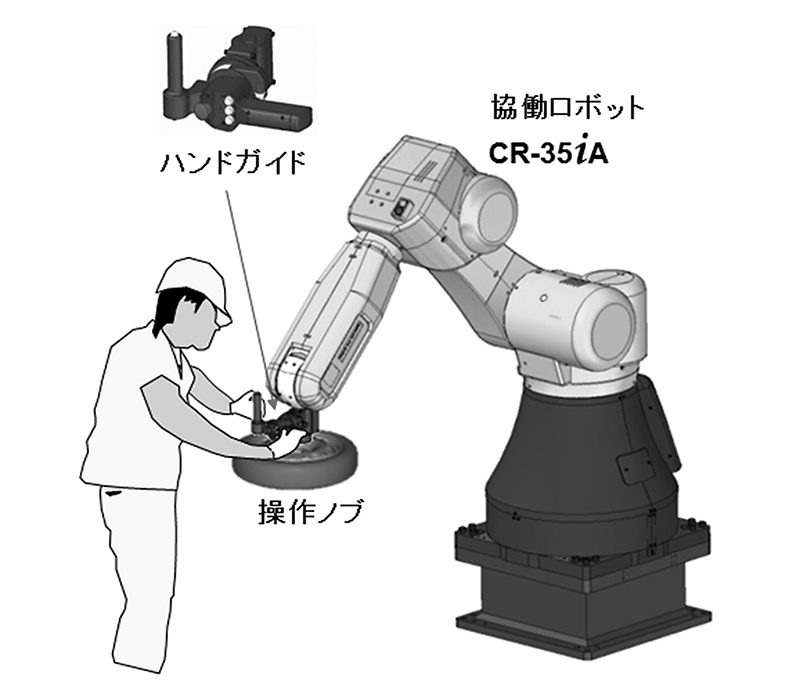

例えば、図2のようなスペアタイヤを車のトランクに積み込む作業は、中腰でそれなりの重量物を繰り返し運搬することになるので、作業者の肉体的負担が大きい3K作業の一つである。協働ロボットがスペアタイヤをストックから取り出してトランク付近まで自動搬送した後、人がハンドガイドでロボットを操作してトランク内の適切な位置に微調整してタイヤを設置することができる。従来の人手作業のみの場合と比較し、ロボットがタイヤを自動搬送するため、作業者は重量物であるタイヤを搬送する必要がないだけでなく、その間に別作業を行うことができる。

3-2ボールネジ組み立て

ボールネジにベアリングを圧入する組み立て作業(図3)を行うためには、ボールネジの格納場所からベアリングの圧入機までボールネジを毎回運搬する必要がある。ボールネジは人が運搬可能であるが、それなりの重量があるので、繰り返し運搬することは作業者の肉体的負担が大きい3K作業である。

そのため、ボールネジの格納場所から圧入機までの運搬を協働ロボットが行い、ベアリングをボールネジに挿入して圧入機で圧入するという、人の手先の感覚が必要となる作業を作業者が行うことで、作業者の負担を大幅に減らすとともに、協働ロボットがボールネジを運搬している間、作業者は別の作業を行うことで、全体の作業効率を上げることができる。

3-3加工機へのワーク供給

加工機への加工対象物(ワーク)供給のロボット化は、すでに多くの加工現場に導入されているが、人が工作機械に近づいて直接操作する場合も多く、その都度安全柵の扉を開けてロボットを停止させる必要があった。

一方、協働ロボットでは、図4に示す通り、安全柵が不要となり、ロボットを停止することなく人が工作機械を操作できる。ワークの加工時間が短く、頻繁にワーク補充が必要な場合などには特に有効である。

また、加工機へのワーク供給をロボットにより自動化する場合、加工機の正面にロボットを配置すると、作業者がワークを供給する際にロボットが邪魔になることがあるため、通常は、加工機の側面や背面に自動開閉するドアを設け、そこからロボットがワーク供給することが多い。これに対し、協働ロボットは、人が手で押すことで簡単にどけることができるので、加工機の正面に配置しても問題にならない。

さらに、重量ワークを加工機の加工治具に取り付ける際は、協働ロボットのハンドガイドを使用することで、重量ワークを作業者が運搬することなく加工治具に取り付けることができ、作業者の肉体的負担を減らすことができる。

4.おわりに

我が国では現在、少子高齢化に伴う人手不足が懸念されているが、協働ロボットは人とロボットがそれぞれの得意分野を生かすことができ、人手不足解消とともに人の働き方改革にもつながるため大きな注目を集めており、さらなる発展が期待されている。

必見 社会を支えるロボット関連企業 Sponsored

-

ロボットビジョンに最適な3Dカメラ

アイ・ディー・エス株式会社

詳細をみる -

自動化省人化へのご提案~Robotmasterがティーチングの常識を...

株式会社ゼネテック

詳細をみる -

ロボットを支える小さな部品

~未来も動かす「中の人」~NOK株式会社/日本メクトロン株式会社

詳細をみる -

生産ラインの中で、加工機のすぐそばで

株式会社ミツトヨ

詳細をみるカタログ無料提供中 -

人と一緒に働くヒト型ロボット「NEXTAGE」 10周年!

カワダロボティクス株式会社

詳細をみる -

規模の大小問わず、製造業での自動化を実現

ユニバーサルロボット

詳細をみるカタログ無料提供中 -

製造業向けIoTサービス OMNIedge

THK株式会社

詳細をみる

2019国際ロボット展の歩き方

トピックス

-

トピック

世界最大級のロボット見本市「2019国際ロボット展」(日本ロボット工業会、日刊工業新聞社主催)が21日閉幕した。会期4日間の入場者は14万1133人と、17年開催の前回を1万653人上回った... <続きを読む>

-

トピック

50数年前に誕生した産業用ロボット。現在は1本の腕のような形をしたロボットが最も多く使われている。2008年には、人の安全を守るため柵で囲わずに導入できる協働ロボットが誕生。人とロボットが一... <続きを読む>

-

主催者公式新聞

2019 iREX Daily DAY4「サービスロボット さらに多様化 使いやすく」(PDF) (2019/12/21)

介護や清掃、警備、外食、物流などあらゆる場面で利用されるサービスロボット。半導体不況や米中貿易摩擦などを背景に、世界の製造業向けロボット投資が冷え込む中でも、サービスロボットは安定成長ぶり... <続きを読む>

特集

» 特集記事一覧

ピックアップ

- ロボット関連ニュース

- 日々更新!最新ニュースをお見逃しなく

- ものたんのロボット占い

- Sponsored by ABB

- ユンボ&ものたんの神経衰弱ゲーム

- お楽しみコンテンツ

- iREX Daily 情報

- 会場で無料配布 主催者公式新聞

- 【動画】ロボットがつなぐ人に優しい社会

- 2019国際ロボット展 CM動画

関連ニュース

-

国際ロボット展/NEDOがフォーラム、AI搭載ロボの活躍紹介 (2019/12/23)

-

WRS、コンビニ・ものづくり部門トライアル大会 店舗接客・精密組み立て競う (2019/12/23)

-

ロボットアイデア甲子園、最優秀賞に甲府工高の加藤さん (2019/12/23)

-

住宅大手が工場改革、ロボ・AI駆使 自動化で労働力不足対応 (2019/12/23)

-

デンソー、ロボ搭載に汎用架台 導入作業を簡略化 (2019/12/23)

-

デンソーウェーブ/水平多関節ロボ 日本で発売 (2019/12/23)

-

国際ロボット展/安川電、自律分散型モノづくり デジタルツイン活用 (2019/12/20)

-

国際ロボット展/ハイオス、ネジ締めロボ実演 メーカー3社とコラボ (2019/12/20)

-

国際ロボット展/外資ロボ、日本に熱視線 ユニークなAI技術紹介 (2019/12/20)

-

国際ロボット展/部品大手が「手足」参入 ピッキング・搬送ロボに商機 (2019/12/20)

-

国際ロボット展/ロボット工業会など、スマート農業の未来 期待や課題議論 (2019/12/20)

-

国際ロボット展/経産省・RRIが国際シンポ 産業IoTで国際連携アピール (2019/12/20)

-

インタビュー/中国ロボット産業連盟執行理事長・宋暁剛氏 (2019/12/20)

-

ロボ事業、中国で拡大 ファナックはエンジ増強、三菱電機は商品拡充 (2019/12/20)

-

クラボウ、ビジョンセンサーを50億円事業に 高速でケーブル認識 (2019/12/20)

-

IDECファクトリー、中国製協働ロボを中小に訴求 (2019/12/20)

-

ニュース拡大鏡/ロボットが活躍する未来の駅 JR東、メーカーと二人三脚 (2019/12/20)

-

スキューズ、“抱え上げる”AGV 積み降ろし不要に (2019/12/20)

-

ロボで車内装材を接着 トライエンジが低コスト技術 (2019/12/20)

-

国際ロボット展/国交相が視察 物流業界で最新技術の共有進める (2019/12/20)

-

国際ロボット展/米オサロ、把持方向検出に新機能 (2019/12/20)

必見 世界を支えるロボット関連企業 Sponsored

- カタログ無料提供中【ミツトヨ】生産ラインの中で、加工機のすぐそばで

- 【アイ・ディー・エス】ロボットビジョンに最適な3Dカメラ

- 【THK】製造業向けIoTサービス OMNIedge

- 【NOK/日本メクトロン】未来のロボットを支える小さな部品

- 【ゼネテック】自動化省人化へのご提案~Robotmasterがティーチングの常識を革命る~