生産現場では熟練者の減少によって知識や技能が失われることを防ぐために若手への伝承が必要となるが、それらを短時間で教えることは容易ではない。ここでは、知識のデジタルモデル化を狙った「知識モデル」と、熟練者が条件を選定する過程を見える化した研削条件の自動決定システム「TAKUMI NEURON(タクミニューロン)」を開発したので紹介する。

深刻化する熟練者不足

知識伝承の効率化が急務

将来の日本のモノづくりの場においては、2025年問題でも懸念されているように総人口の減少や少子高齢化による労働人口の減少に伴い、人手不足や熟練者不足が深刻化すると予想される。そのため、熟練者の知識伝承の効率化が必要である。

生産現場では作業者の頭の中にある暗黙知や、教科書や報告書にまとめられた形式知、機械などから取得される加工データなど、さまざまな種類の知識が混在している。熟練者は経験からこれらの知識をうまく組み合わせて課題解決を行っているが、これらさまざまな知識をどのようにまとめ、組み合わせて利用するかという思考過程が属人化しており、知識伝承の大きな課題となっている。

そこで、熟練者の思考過程に沿って誰もがさまざまな知識を活用し、課題解決することができるための仕組みが必要であると考えた。そのためにはさまざまな種類の知識をデジタル化して同じフレームで表現し、さらに熟練者の考え方を明確にし、その思考過程を見える化する「知識のデジタルモデル化」が必要である。

現状の知識の表現手法としては、例えば専門家の知識をデータ化したエキスパートシステムや、機械学習などの学習型の推論ツールの活用が考えられる。しかしながら、エキスパートシステムでは知識の全てを記述することは難しく、機械学習はモデルの中身がブラックボックスとなるため解の導出過程が一切分からない。さらに、これらの手法は課題解決の適用事例が変わるたびに固有のモデルを構築する必要があるため、今回必要と考える知識表現のしくみを満足することが難しい。

知識のデジタルモデル化

そこで、生産現場の知識を網羅的に表現でき、かつ、解の導出過程が説明できるしくみとして「知識モデル」を豊田中央研究所と共同で開発した。

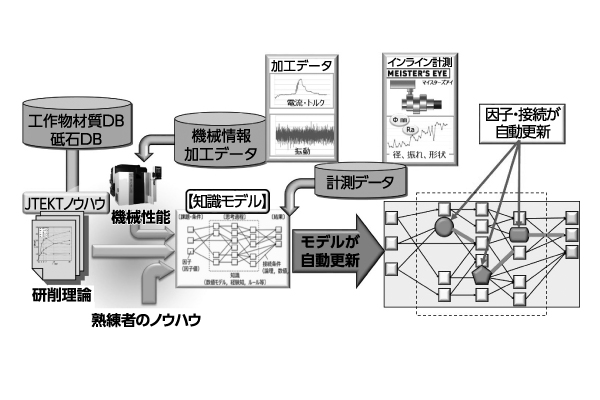

知識モデルは対象分野の知識を形式知化して保存したものである(図1)。具体的には、技術用語を因子と定義してネットワーク構造で因子を相互に接続し、各因子にデータ値を付与して因子間の関連性を接続条件で表現することで、知識を形式知として格納している。

つまり、さまざまな種類の知識を因子とデータ値で表現し、熟練者の思考過程を因子の接続順と接続条件で表現したモデルとなっている。因子のデータ値や接続関係には、定性的、または定量的な情報が設定でき、熟練者の知見に基づく経験値やルールまたは数理モデルなどに基づいた接続関係や接続因子間の寄与度など、多様な接続関係を設定することが可能である。このような独自の知識ネットワーク構造は熟練者の知識を網羅的に表現することが可能であり、入力から出力に至る過程を把握できるホワイトボックスとなっている。

さらに、ある対象分野の知識モデルを基盤として一度構築すれば、入出力の因子を自由に指定して情報を抽出することで、一つの知識モデルをさまざまな課題解決の用途に応じて活用し、熟練者の考え方を学ぶことが可能である。また、知識モデルは熟練者の知識を基に構築するため、少ないデータでも構築することができる。

モノづくり教育現場への活用

開発した知識モデルのしくみを使用して、外径旋盤加工に関する旋削知識モデルを作製した。旋削知識モデルは複数人の熟練技術者からのヒアリングや教材などから工作物や工具、加工条件、加工結果など旋削加工に関連する因子を抽出し、それら因子を熟練者の思考過程に沿って知識ネットワークを構築した。未熟練者が旋削加工の際に遭遇する課題や場面を想定しており工作物や工具に関する情報を入力すると旋削知識モデルを探索することで被削材や要求精度から推奨加工条件を出力できる。

さらに、旋削知識モデルを基に、異常を含めた加工結果を加工条件から予測可能な支援ツールを開発した。このツールでは、知識ネットワークのつながりを視覚的に確認でき、因子それぞれの関係性をたどることで知識の伝承も可能である。

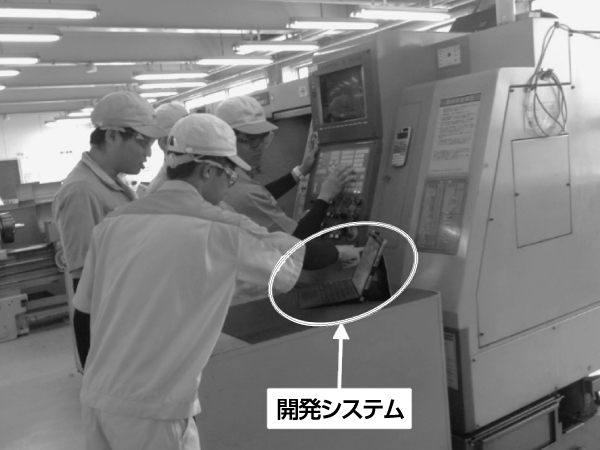

試作した支援ツールを社内新人教育実習の場面で実際に活用した(写真1)。実習では「工作物材質別の加工特性の違いを検証する」という課題に対して、未熟練者である新人作業者が支援ツールを活用して推奨加工条件や加工異常の原因を検討し、最終的に指導員に頼ることなく一人で条件選定や対策立案することができた。

また、新人作業者は支援ツールを活用することで決まった一つの答えだけでなく、目的や場面に応じて幅広い加工条件の設定や問題への対応ができるため、着眼点を養うことや知識の深堀りができ、「考働力」を身に付けることができた。さらに、この支援ツールにより実習時間の短縮やカリキュラムの拡充など教育実習の効率化にも貢献した。

自動決定システム「TAKUMI NEURON」

研削条件を自動設定/試加工不要に

研削加工は砥石が多刃であることや発熱量が大きいこと、高い加工精度を求められることから、研削条件の設定は難しく熟練者の知識や技術に依存している。そのため、経験の浅い作業者は研削条件を変更するとき、試加工、測定、変更を繰り返し多くの時間を費やしてしまう。

こうした課題を解決するため、研削加工の熟練者の知識を抽出して研削知識モデルを作製し、非真円形状のため高精度の加工が難しいカムローブの研削条件の自動決定システム「TAKUMI NEURON」を開発した。

「TAKUMI NEURON」は工作物や砥石、要求精度といった諸元を入力することで、要求サイクルタイムを満たす工作主軸回転速度や切り込み量といった研削条件、予測される加工精度と砥石の寿命(ツルーイングインターバル)が出力される(図2)。研削知識モデルのアルゴリズムの中に、研削盤の機械性能、寿命や切れ味(研削抵抗)などの砥石の性能情報といった研削条件を演算するのに重要な情報が研削知識モデルに含まれている。

それによって、最適な研削条件や正確な加工精度の予測が可能となっている。ユーザーはこのシステムを活用することで、テスト加工なしに要求値を満たすか判断することができる。経験の有無にかかわらず、「誰でも簡単に熟練者と同等の加工ができる研削条件」を選定することが可能となった。

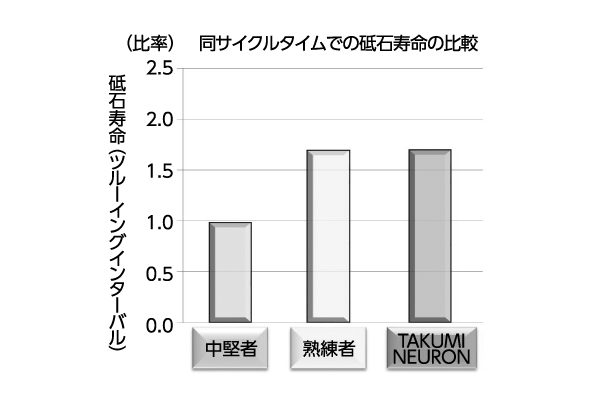

実際に、サイクルタイムを固定し、中堅者と熟練者が選定した研削条件と、「TAKUMI NEURON」で出力した研削条件で加工した時の砥石寿命を比較した(図3)。その結果、「TAKUMI NEURON」は熟練者と同等の砥石寿命の研削条件を出力することができた。加工精度についても熟練者の条件と同等だったことから、熟練者の思考過程を模倣した研削条件を演算することができたといえる。

優先条件 柔軟に選択/検討時間を短縮

また本システムでは、一度に複数の研削条件を出力することができ、標準の研削条件と生産性を向上させた条件、砥石寿命を延ばした条件がそれぞれ出力される。これらの条件は、「TAKUMI NEURON」画面内のグラフのスライダーを動かすだけで、それぞれのサイクルタイムと砥石寿命を比較が可能である。ユーザーはそれを確認することで、目的に合う最適条件を簡単に選定できる。

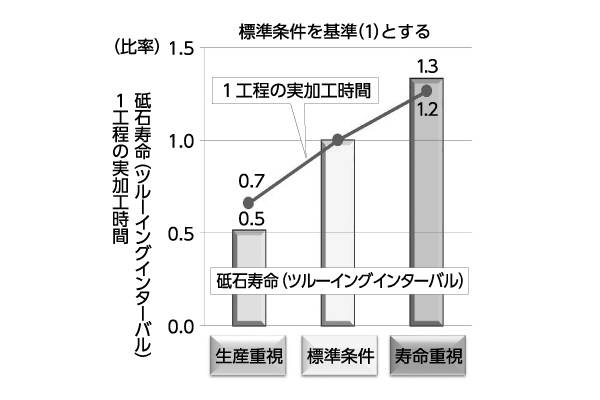

あるカムローブの標準研削条件に対して、生産性を向上させた条件サイクルタイム短縮と砥石寿命を延ばした条件をそれぞれ加工し、比較した(図4)。生産性を重視した研削条件の場合、標準条件と比べて生産性を1・3倍(実加工時間0・7倍)まで向上させる条件が出力された。同様に、砥石寿命を重視した場合、標準条件に比べて砥石寿命を1・3倍に延ばした研削条件が出力された。

どの条件でも加工精度は同等であり、加工精度を変化させずに生産性と砥石寿命どちらを優先させるか柔軟に選択することができる。この機能によって、新規量産品の研削条件検討時間を短縮することができ、熟練者がいない現場でも生産量変更に伴う研削条件の変更を簡単に行うことが可能となる。

また、「TAKUMI NEURON」を利用することで、砥石変更を検討する際の事前検証が可能となる。従来は砥石メーカーから提案された砥石を稼働しているラインで従来砥石と比較、評価していた。一方、このシステムを活用すると、ユーザーは砥石をアプリ上で選択することで、要求精度、サイクルタイムに適する砥石を容易に比較することができる。これによって、これまで時間のかかっていた砥石選定の時間を大幅に短縮することができる。

適応対象を拡大/さらなる最適化も

今後は円筒研削やクランクシャフト研削、量産加工品や多品種少量の高精度加工品へ対象工作物を拡大していく。熟練者のノウハウのデジタルモデル化を進め、さまざまな工作物や研削方法に対応し、研削条件の自動決定の適応工作物を拡大していく。

一方で、独立した自動条件決定システムとしてだけでなく、機械の状態と連動し、ユーザー独自のルールも含めて研削条件を決定する技術を目指していく(図5)。こうすることで、当社の機械を使用するユーザーそれぞれに合う研削条件をリアルタイムに調整することが可能になる。

予期せぬ不具合が発生したり、機械の老朽化が進んだりしても、状況に合わせて最適な研削条件に変更することで「良品を出し続ける」機械を目指し、世界のモノづくりに貢献していきたい。

(日刊工業新聞 2020年8月3日付 18面~19面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- JIMTOF2020 Online News Vol.1

- 主催者発行新聞

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

- 【アーカイブ】JIMTOF2018特設サイト

- 2年前の工作機械産業はどうだった?

- 工作機械産業ヒストリー

- 日刊工業新聞で振り返る工作機械産業の30年

- 【特集】工作機械のオーバーホール&レトロフィット

- 古い機械を長く、快適に使い続けるために

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)