誕生から60年を経たレーザーは、多くの産業で製品加工に応用されるようになり、生産現場に画期的な変革をもたらした。また、レーザーのような応用の広がりは他の産業機械では類を見ない。昨今は高出力の固体レーザーが主流となり、装置の完成度も高いものとなってきた。切断、溶接はもちろんのこと、複雑形状の一体加工が可能な金属積層造形技術も一段と改良され、航空機や自動車産業でも応用が進んでいる。こうした中で、今回は顕著なテーマにフォーカスし、大きく変貌を遂げる関連技術の現状と将来を展望する。

高出力化と加工機の新展開

種々の産業界でレーザーが用いられるにつれて、多様な加工と高速化の需要に発振器の高出力化は必須となってきた。取り出されるレーザービームは固有の断面強度分布(横モード)を持っている。モードは軸対称で中心が高い正規分布のシングルモードと、強度分布がやや均一となるマルチモードとに大別される。

産業用としてシングルモードは切断加工に有利とされ、既に切断加工機で出力5キロワットのシングルモードのファイバーレーザーが製品化されていて、続いて8キロワットや10キロワットも視野に入っている。マルチモードレーザーは、さらに高出力で今年には国産で出力が18キロワットのビーム品質にも優れたレーザーが製品化され加工機に搭載される予定で、この先には、数十キロワットも視野に入っている。

高出力のマルチモードレーザーは、トータル出力が重視される表面処理や溶接加工で活用が期待される。ファイバーレーザーは連続波(CW)が主であったが、ここに来てドイツでは平均出力は1キロワットのパルス波のレーザーも登場している。

国内の加工機では、最大出力4キロワットの高出力3次元ファイバーレーザー装置が出現した。ファイバーでは加工ヘッドまでミラーなどの中継点を不要とするが、ヘッド先端は材料に対する指向性のために回転や傾き機能が必要で、動作の自由度を高めるためにファイバーで導かれたレーザー光は加工ヘッド内で光の空間伝送に変換される。このほかには、ダウンタイム(稼働停止時間)を極力低減し、運転状態の検知システムや支援ソフト、および高速の3軸リニア駆動などで飛躍的な生産性の向上を図った加工機も登場した。

半導体レーザーは個々の半導体のアレイ(配列)化や、それらを重ねた積層化技術によって集合体として高出力化し、直接加工に用いられるようになった。レーザーとして変換効率の良い半導体レーザーは、この集合体を複数配置することでさらに高出力化した。その上、材料照射面でのビームスポット形状は本来の長方形や楕円(だえん)形からビーム成形で円形スポットも取り出せるようになり、市場規模の大きい切断加工にも用いられている。

近年は波長の短いレーザーが注目されている。その一つがブルーレーザーと呼ばれる波長λ=450ナノメートル近傍の可視光の高輝度青色半導体レーザーである。積層/アレイ化により昨年の1キロワットから現在ではファイバー端で出力は2キロワットが取り出されている。さらに本年度は3キロワットの市場投入が計画されている。同様に、波長λ=515ナノメートルのグリーンレーザーも高出力化し、今年中には3キロワットが可能になるとしている。

また、同波長のパルス発振では平均出力400ワット、ピーク出力が4キロワットを達成している。両者の波長差による加工性能は大差ないようで、短波長化は銅、アルミなどの高反射金属材料の加工に有利とされている。これら高出力の短波長レーザーは主にドイツのメーカーが先鞭(せんべん)をつけている。

進む高精度精密切断

ファイバーレーザーは波長が1マイクロメートル帯で、細いコア径のファイバーを通して取り出される。その光は拡大光学系でいったんビーム径を広げ平行光とした後に、レンズで集光し、スポット径を十数から数百マイクロメートルと小さく絞ることができる。

実際に、シングルモードファイバーレーザーでは集光スポット径はφ15マイクロメートル近傍を得ることができ、結果的に中心エネルギー密度が高くなるため、材料内への貫通深さが得やすく切断加工の高速化につながる。ステンレス鋼材を4キロワットで窒素ガス切断した場合のファイバーレーザーと炭酸ガス(CO2)レーザーの比較では、ファイバーレーザーは集光性の良さから薄板の切断速度は数倍に高速となる。

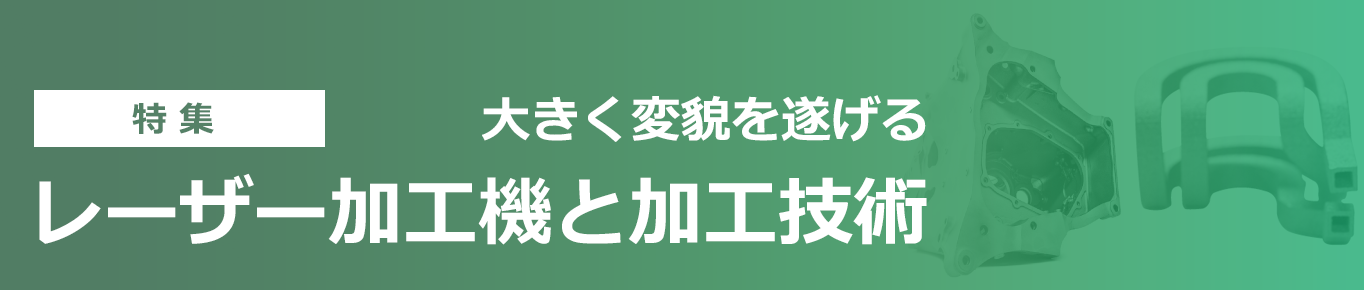

切断加工は従来の2次元平面加工のみならず、立体形状の加工が精度良くできるようになった。日本古来の木工建築などに見られる伝統的な手法にクギを使わずに部材を組み合わせる「ほぞ組み」などの継手技法があるが、レーザーによる切断は一段と加工精度が向上し嵌(は)め合い技法の取り込みが可能となった。基本的に数値制御(NC)同期の回転治具や付加軸を加えた2次元加工機で、パイプなどの丸材や長尺の角材の精密な切断や開先加工ができ、加工後の嵌め合い継ぎ手に十分な精度を維持できることから精密部品のフレームや鉄骨構造物などの骨組みを製作することができる。

図1にその加工機と加工製品の例を示す。加工対象には数十メートルの長尺のパイプ材や角材もあるが、多品種少量型で生産される用途の多い中・短尺材向きの加工機も市場に投入された。さらに、昨今の加工システムはコロナ禍と相まって自動化の傾向が進み、加工現場はヒトからロボットへの代替や加工の無人化が進められている。

溶接加工の新しい流れ

製品を構成する部品やフレーム部材は時に溶接加工を必要とする。溶接の前工程でのレーザー切断では切断面で酸化抑制の効果のある窒素アシストガス切断(窒素切断)が有効とされ、良質な溶接品質を得るために、さまざまな方法が考案されている。一方、近年の自動車産業ではメッキ層の厚い亜鉛メッキ鋼板が主流となり加工がより難しくなってきている。

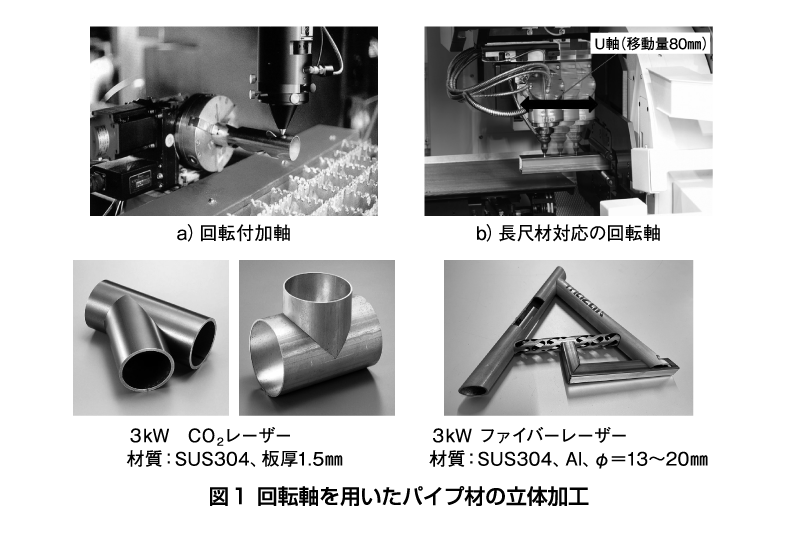

この対策に高出力半導体レーザーでは元ビームをビーム成形して前方や両側に複数の熱源スポットを配置するマルチスポットに分岐し、両淵の小さい熱源でメッキ層を除去し、金属が飛び散らないようにし、直後に続くメーンの熱源スポットで電気メッキ鋼板のブレージング(ロウ付け)をするなどの工法が取られている(図2)。

また、同様なことはそのほかのレーザー溶接加工でも試みられている。

従来のように強力なレーザー光を1カ所に集中するのではなく、回折格子などの光学素子を用いてレーザーのエネルギーを分岐し加工部の前面に熱を与え、あるいは側面の両サイドを同時に加熱するなどレーザーエネルギーを適当に配分照射して予熱効果を与え加工を制御している。これによりビードは安定し、スパッター防止、ブローホールの抑制につながるとされている。

電動車への波と溶接加工の模索

地球環境保護を目的として世界的に自動車がEV(電気自動車)化へシフトする中で、今後、駆動系の電動化に欠かせない電池、モーター、インバーターなどの部品製造が飛躍的に伸びると考えられる。こうした中、電子部品で多用する銅材や軽金属などの小物溶接加工の需要増加から、高速加工および接合品質の向上への要望が高まっている。この種の高反射金属材料の加工には波長吸収の良い短波長のブルーレーザーや第2高調波レーザーなどに大きな期待が寄せられている。

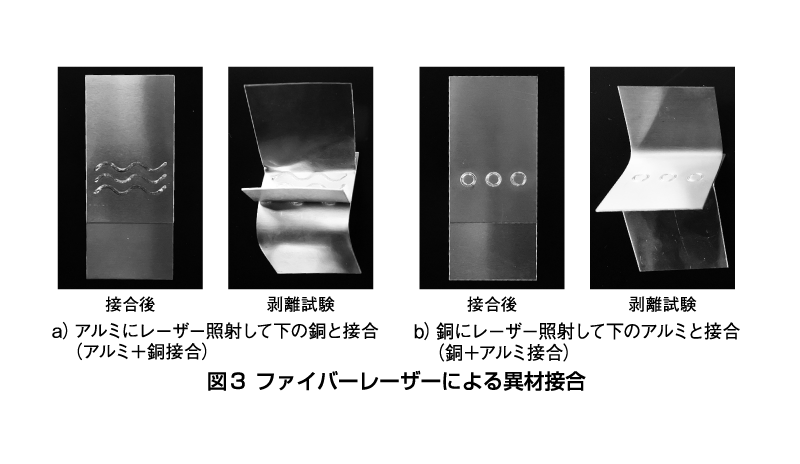

その一方で、薄板材については同様なことをファイバーレーザーでも実現している。その例を図3に示す。2キロワットのシングルモードレーザーで板厚0・5ミリメートルの銅材とアルミニウム材に対してビーム揺動(ウィービングなど)を併用して2種類の照射方向で比較したもので、共に剥離試験でも十分な接合強度を有している。その他にも、中心の高いシングルモードの周りにリングモードを配してその予熱効果を狙ったツーモードのファイバーレーザーもある。

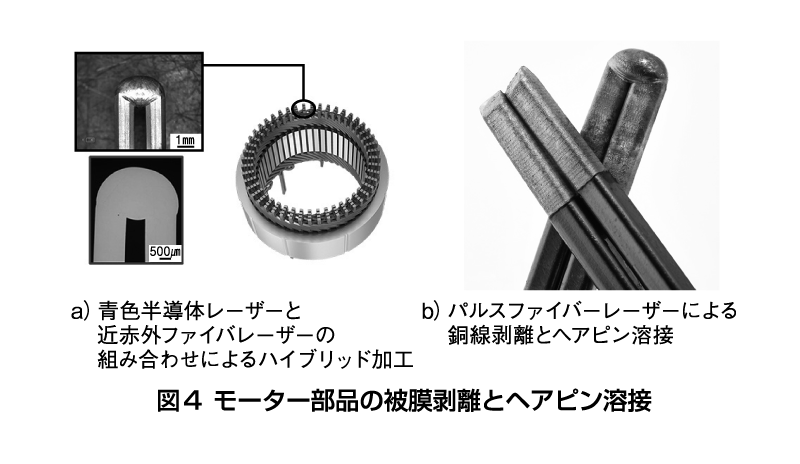

また、出力150ワットの青色半導体レーザーと出力1キロワットの近赤外ファイバーレーザーを組み合わせた2波長レーザーで、短波長レーザーと近赤外レーザーをハイブリッド化し銅に対する初期吸収を青色レーザーに、また溶接深さや加工速度をファイバーレーザーに担わせている。その例を図4に示す。リチウムイオン電池の製造工程などでの純銅などの高速溶接に期待されている。

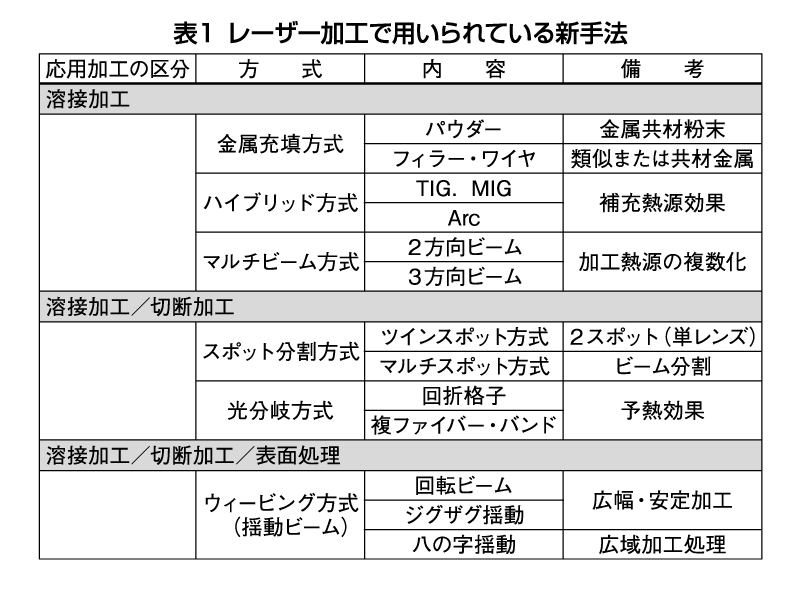

これら一連の技術は、スパッターやブローホールなどの溶接欠陥の低減につながるとされ、自動車や航空機関連では軽量化に使われるアルミ合金などの構造部材にレーザー溶接を用い生産性を高めるとしている。最近のレーザー加工で用いられている新手法を表1に列挙する。

付加製造(AM)法の技術深化

最近、付加製造技術(AM法)と称する積層造形法が急速に進化している。その中心は粉末床溶融法および溶融金属堆積法である。前者は3Dプリンターと称されることが多く、後者の溶融金属堆積法は指向性エネルギー堆積法などと称されることもあるが、この方式は基本的にレーザーデポジションの手法で、レーザー照射直下でのパウダー供給方式とワイヤ供給方式とがある。ワイヤ方式は供給材料の量や線径を変えることもでき、材料の無駄を省く方式として注目されている。

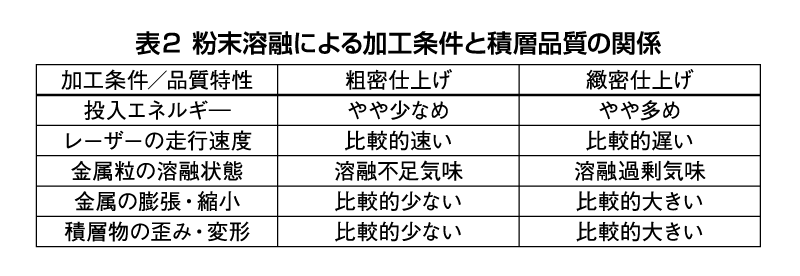

いずれにせよ、その工法の進化は急速で複雑な構造の一体加工に大きな力を発揮しつつある。ただ、その原理は粉末をいったん溶融させ冷却で固化させる方法であることから、金属の加熱に伴う熱膨張・冷却の過程で体積収縮(シュリンク)が生じる。溶融状態の過不足は積層物の歪みや変形などの積層品質と仕上げ面の粗密度に大きな影響を与える。 金属粉末溶融による加工条件と造形品質の関係を表2に示す。AM法では、パウダー粒度にもよるが、レーザー出力が大きく走行速度が遅いほど、溶融されて密度充填率があがり空隙率が減少する。近年、コンピューター予測技術で変形や歪みに対処しようとする動きもみられる。

図5にはAM法による精密部品製造の例として、a)はファイバーレーザーによるアルミ合金のカーギアボックス製造の例を、b)はグリーンレーザーによる純銅の精密部品製造の例を示した。表面肌は非常に滑らかに仕上がっている。従来の機械的な手法による加工時間よりはるかに製作時間は短いものの、複雑な構造の場合には数日間かかることもある。加工時間の短縮のために2倍の熱源を同時照射して実加工時間を短縮する試みが見られる。また、さらなる時間短縮に対してはレーザー熱源を増やす方法もある。複数のレーザービームで各プログラムに沿ってパラレルに照射するもので、例えば12本のレーザー光で加工されたアルミ合金のエンジンハウジングでは造形時間を21時間に短縮した例も報告されている。最大のメリットは膨大な部品点数にもかかわらず一体構造として製作でき、大幅な時間とコスト削減が可能な点である。これらの理由で、航空機関連や自動車産業分野への応用も加速している。

将来展望

レーザー加工機が高出力化し、ほかの熱源や切削工具などとの組み合わせによる複合加工機も出現して加工方式は多様化している。また、マクロ加工からマイクロ加工まで加工領域が拡大し、金属箔から厚板や非金属まで対象材料が拡大してきた。レーザーは光なので、光分岐、リモートなど空間での利用ができ、光工具として機動力がある。被加工材料の選択肢が増し、表面の機能化などへも広がりをみせている。しかしレーザー加工技術はまだ発展途上で、今後さらに拡大すると考えられている。

その一方、レーザー加工は今世紀の中盤頃までには、特化型の人工知能(AI)を駆使したシミュレーションなどの手法で予測技術が発展するものと思われる。それには正確で膨大なデータを基に機械学習を十分に進歩させる必要があるが、現在進行中のほとんどの実加工は、このためのデータ蓄積であり、レーザー加工は将来の高度化への過渡期にあると考えられる。レーザー技術は総合的な生産加工技術として今世紀に大きく花開くと思われる。

(日刊工業新聞 2021年2月17日付 10面~11面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 関連ニュース

- 日々更新!工作機械関連の最新ニュースをお見逃しなく

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

- 【特集】JIMTOF2020 Onlineにみる工作機械技術の動向と今後

- 日本工業大学工業技術博物館 館長上智大学 名誉教授 清水 伸二

- 【アーカイブ】JIMTOF2018特設サイト

- 2年前の工作機械産業はどうだった?

- 【特集】3Dプリンター

- 製作時間を短縮、金型の高機能化を実現

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)