- 特集トップ

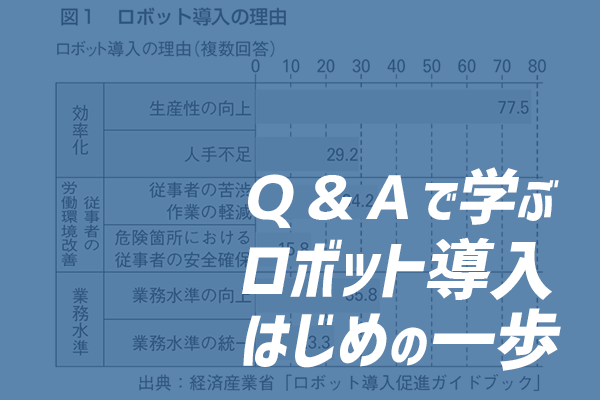

- 【特集】Q&Aで学ぶ ロボット導入はじめの一歩

- 2.ロボットシステム構築の大まかな流れとは?

![]() 2019国際ロボット展の歩き方

2019国際ロボット展の歩き方

【特集】Q&Aで学ぶ ロボット導入はじめの一歩2.ロボットシステム構築の大まかな流れとは?

- Q自社工場にロボットシステムを導入しようと思っています。今回初めて検討をするので、どのようにロボットシステムの導入を進めていけばよいのかがわかりません。ロボットシステム構築の大まかな流れを教えてください。

- Aまず経営者から導入に向けた事前検討を始め、実務担当者による要件の検討へとつなげる

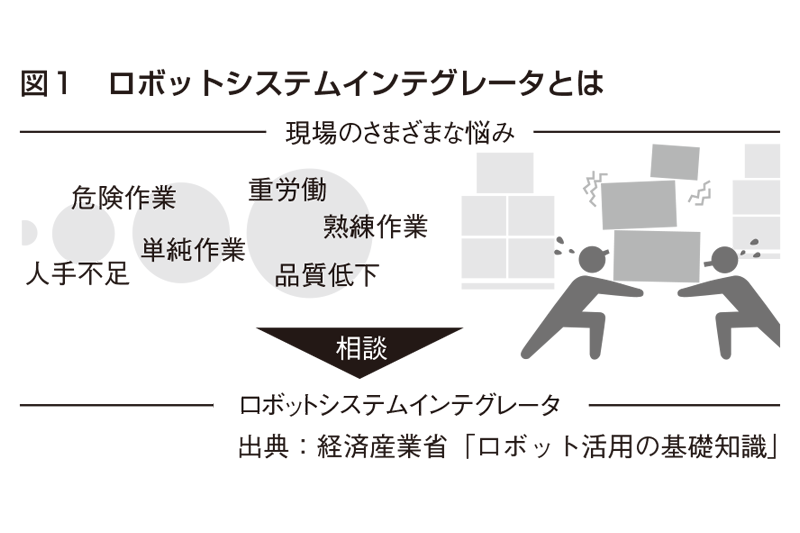

ロボットシステムの構築には、ロボットシステムインテグレータ(SIer:エスアイアー、エスアイヤー)と呼ばれる、ロボットを取り扱う専門のエンジニアリング企業が存在し、最適なロボットシステムの構想から設計、導入までを幅広く担っている。ロボットシステムの構築は、ユーザー企業とロボットSIer との共同作業で実現していくもので、各工程では両者が密接に連絡を取り合って実施していく。

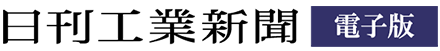

ロボットSIer とは

ロボットSIer とは、ロボットシステムの導入提案、設計および構築などを行う事業者のことである(図1、図2)。対応できる業務は事業者によってさまざまであるが、たとえば、次のようなプロセスがある。

(1)潜在的ニーズの発掘や課題の明確化

現在の作業工程見直し、潜在的ニーズを発掘。課題を明確にして、解決方法を検討する。

(2)プロジェクト・マネジメント

計画段階から運用開始まで全体をまとめる。

(3)業務別ロボットコンサルテーション

作業工程や衛生面など業務別に異なるニーズに合ったロボットの選定をサポートする。

(4)ロボット設計

作業の内容や目的に応じて、ロボット本体の選定やロボットアームの動かし方、生産ラインの構築など、ロボット全体に関わる設計を行う。

(5)安全設計

ロボット導入によって発生するリスクを解析し、安全柵や安全機器を選定するなど安全規格に沿った設計を行う。

(6)周辺設計

ロボットが稼働する前後のラインや作業工程を必要に応じて見直し、ロボットが作業しやすい周辺環境を設計する。

(7)制御・センシング設計

ロボットの動作を制御するプログラムや必要なセンサの追加設計を行う。

ロボットシステム構築の流れ

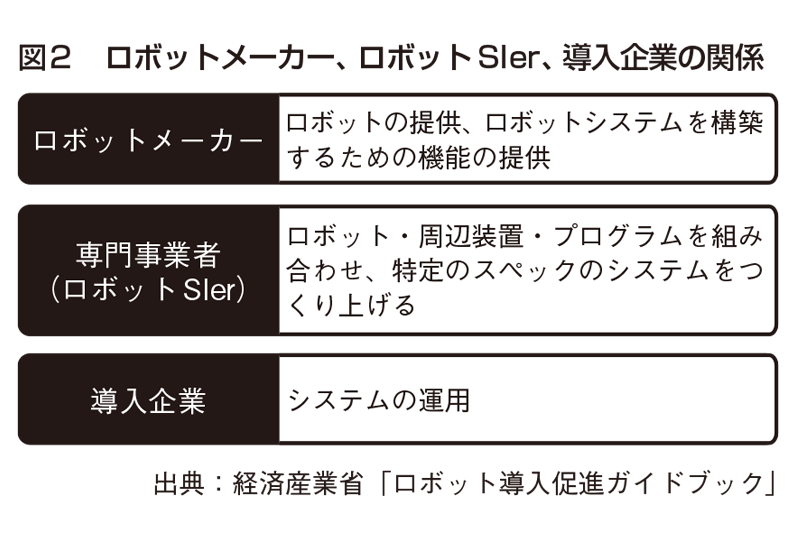

以下に、ロボットシステム構築の流れを示す(図3)。

1.経営者によるロボット導入に向けたイニシアティブ

(1)ロボット導入イメージの把握

産業用ロボットの最新情報や業界の導入事例を参考にしつつ、自社での導入のイメージをつかむ。

(2)経営課題に対応したロボット導入目的の明確化

人手不足の解消、稼働率の向上(24 時間化、休みなし)、品質の安定化(作業の均一化)、単純作業の代替など、目的を明確にする。予算と導入時期を設定する。

(3)自動化に関するニーズのまとめ

どのような工程でロボットを活用するかについて考える。業種や生産品目によって、ロボットの活用可能な場面はそれぞれ異なっている。現状の作業工程において、課題になっていることは何かを現場社員が具体的に指摘し、ロボット導入による解決の可能性について検討する。

(4)検討チームの立ち上げ

ロボット導入は、多面的に捉えていくことが必要である。そのためには、社内で導入効果を理解・共有し、より大きな効果を得るための工夫が必要である。そのための検討チームを立ち上げる。

2.実務担当者による要件の検討

(1)対象ワーク、作業の選定

対象ワーク、生産数量、タクトタイム、品種替えの頻度などを書き出して整理する。

(2)制約条件の整理

設置スペース、動作環境(温度、湿度、気圧、振動など)、ユーティリティ(動力電源、設備電源など)、安全(関連法規など)などの制約条件を書き出して整理する。

(3)導入レイアウト図の作成

ロボットを配置し、前後の設備を配置し直す。その上で必要な機器の選定を行い、レイアウトをより具体的に肉付けする。

(4)導入費用の試算

導入レイアウト図に基づいて、ロボット導入費用を算出する。別途、システムインテグレーション費用が必要となる。システムインテグレーション費用とは、設計、製作、設置、調整などの費用である。

(5)社内体制・運用の検討

運用担当の候補者を選ぶ。運用担当者は、保守安全管理を行う。

ワークの変更や新たなティーチングが発生した場合のロボット操作などの設定変更まで、自社内で対応できるようにするのが理想である。

基本操作や日常点検だけでなく、運用時にはロボットの動作をプログラミングする「ティーチング」も重要である。以前は、ティーチングは専門家がするものであった。しかし最近では、専門家でなくてもティーチングができるような機能がいろいろと登場している。たとえば、アームを手で持って動かすことで動作を覚えさせるダイレクトティーチング機能や、感覚的にプログラミングできるビジュアル化された入力用インターフェイス、動きの始点と終点を入力するだけでよいティーチレス機能など、動作の入力を容易にするさまざまな方法が開発されている。そこまで特殊な機能がない製品でも、ひと昔前に比べると操作性が高まっている。

ロボットシステムの立ち上げ時や、ロボットの仕事を大幅に変える時はティーチングをロボットSIerに依頼する。ただ、扱うワークが少しだけ変わった際の再ティーチングは、自社でできるほうがよい。意欲のある若手社員などを担当者に据え、メーカーなどが実施する講習会などで勉強させれば、導入したロボットシステムが工場の隅で埃をかぶるリスクは大幅に減らせる。

(6)ロボットSIer・ロボットメーカーなどへの 委託検討

対象ワークの選定から社内体制・運用まで、自社での検討が難しい場合は、ロボットSIer・ロボットメーカーなどへの外部委託をすることもできる。

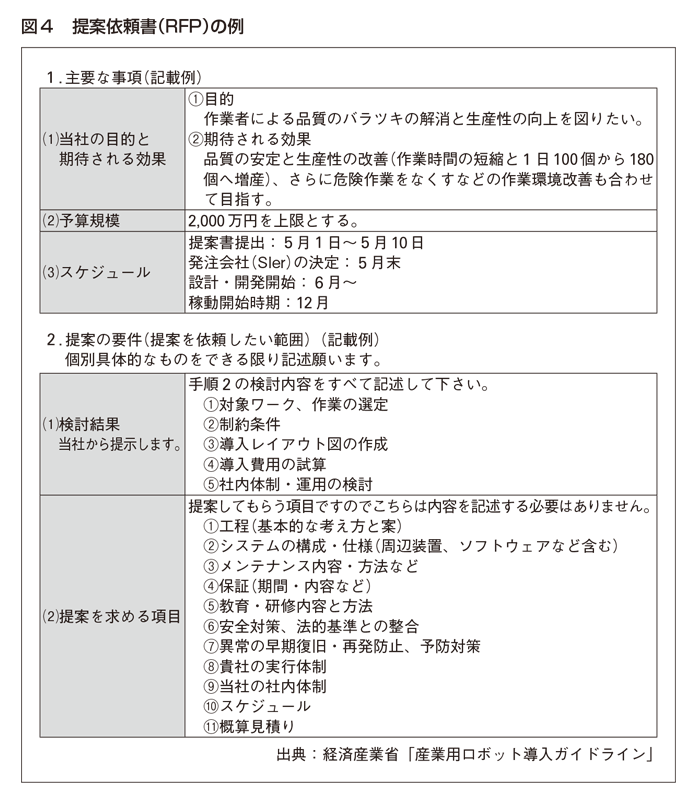

3.提案依頼書(RFP:Request For Propos-al)の作成、ロボットSIer・ロボットメーカーなどへの提示

(1)提案依頼書(RFP)案を作成

提案依頼書(RFP)案を作成する(図4)。関連部署との情報共有を進めながらブラッシュアップして、RFPの合意形成を図る。

(2)提案依頼先の選定

ロボットSIer・ロボットメーカーから複数の候補を選定する。中でも、専門事業者であるロボットSIerとの連携が重要である。ロボットメーカーと導入企業をつなぐ役割を担っているのがロボットSIerである。ロボットを初めて導入する企業にとっては、ロボットSIerとの密接な関係を構築できるかどうかが、導入の成否にかかわる重要なポイントである。

(3)RFPと提案依頼先の承認

経営者は産業用ロボット導入の費用対効果を検討した上で、RFPを承認する。

(4)ロボットSIer・ロボットメーカーなどへのRFPの提示

ロボットSIer・ロボットメーカーなどへRFPを提示する。その際には、双方の不明点をなくすように心掛ける。

(5)ロボット設置のためのハード面の検討

外部の連携先のアドバイスも活用しながら、作業工程の見直しに並行して、工場全体のレイアウトや動線の見直し、ロボット導入の可能なスペースなどについて検討する。特に、ロボットを設置する現場の環境条件やレイアウト上の制約については、事前に調査しておく必要がある。

(6)ロボット設置のためのソフト面の検討

工場新設以外の多くの場合、既存のラインを活用しながら、新たにロボットを導入する。また、新規にラインを創設する場合でも、既存のシステ ムや使用しているソフトウェアを活用するかどうかなど、幅広い観点から検討が必要となる。

(7)ロボット導入のための社内人材の育成

ロボット導入においては、社内人材の育成も必要である。メンテナンスをロボットSIer やロボットメーカーに依頼しても、日常の操作やティーチ ングは、社内人材が担当する必要がある。また、事業者は、ティーチングや作業に労働者を就かせるときには、その全員に「労働安全衛生規則第36 条第31 号、第32 号」に基づいた安全教育、ならびに「労働安全衛生規則第59 条第3項」に基づき、特別教育を行うことが義務付けられている。

(8)ロボット導入のための経営面での検討

導入費用、導入スケジュール、既存設備との関係、人材配置など、ロボットの導入は経営のあらゆる側面に影響を与える。そこで、経営者は社内 の検討チームやロボットSIer などから情報を収集して決断する。

(9)ロボット導入のための仕様決定

ロボットメーカーやロボットSIer の協力を得ながら、自社に必要で最適なロボットを発注するために仕様書を作成する。

(10)ロボット導入スケジュール

仕様書を作成し、発注までのプロセスやロボットの設置・導入・ティーチングなども含めたスケジュールを立てる。

(11)活用可能な支援施策の検討

必要に応じて、経済産業省をはじめとした国や自治体などの支援施策の活用を検討する。

(12)製造、納入前テスト

設計に基づきロボットシステムの製造やプログラミングを行う。契約通りのものができ上がれば検収して運用開始となる。

(13)本稼働開始、保守・点検

ロボットシステム稼働後も定期点検を行い、不具合があれば修正する。ロボットシステムの障害発生時には、復旧支援を行う。

単体などで導入する場合

「生産ラインの自動化」といっても、人が行っている作業をすべてロボットにする必要はない。本当にロボットが必要な場所に導入することで生産 効率は大きく向上する。そのためには、自動化のレベルを知っておくことが大事である。そこで、生産ラインの自動化におけるステップを簡単に紹介する。

(1)レベル0:すべて手作業

すべての作業を人が行っている状態。一部分でもロボットを導入したほうが生産性が上がる可能性が高いため、導入を検討すべきである。

(2)レベル1:一部が手作業

作業者が機械にセットして、加工はロボットが行う状態。または、チェックを機械がするなど、一部に手作業が必要な状態である。多くの企業はこの段階で工場を動かしている割合が高い。この段階でのメリットとしては、人的要因による品質のバラツキを減らすことができる、生産性の向上といったことが期待できる。

レベル1が単体での導入となる。

ラインを組む場合

(3)レベル2:ほぼ自動化

製品を操作したり、加工したりするのはすべてロボットが行っている状態。作業者は修正やロボットの調整のみ。このレベルになると、品質の安定化、さらなる生産性の向上、人件費の削減といったメリットが挙げられる。

(4)レベル3:完全自動化

完全に生産ラインを自動化できている状態。作業者はメンテナンスや管理、トラブル時の対応をするだけである。ここまで自動化ができると、品質・生産性の最大効率化、人的要因の排除、安全性の確保といったように、一切ムダがなくなり、生産性効率が格段に変わる。

レベル2、3は、ラインを組む必要がある。

【出典】工場管理 2019年12月号 特集「Q&Aで学ぶ ロボット導入はじめの一歩」

工場管理とは・・・品質・コスト・納期要求に応えるモノづくりを、ムダなく効率的に行うための工場実務雑誌(毎月20日発売)

必見 社会を支えるロボット関連企業 Sponsored

-

ロボットビジョンに最適な3Dカメラ

アイ・ディー・エス株式会社

詳細をみる -

自動化省人化へのご提案~Robotmasterがティーチングの常識を...

株式会社ゼネテック

詳細をみる -

ロボットを支える小さな部品

~未来も動かす「中の人」~NOK株式会社/日本メクトロン株式会社

詳細をみる -

生産ラインの中で、加工機のすぐそばで

株式会社ミツトヨ

詳細をみるカタログ無料提供中 -

人と一緒に働くヒト型ロボット「NEXTAGE」 10周年!

カワダロボティクス株式会社

詳細をみる -

規模の大小問わず、製造業での自動化を実現

ユニバーサルロボット

詳細をみるカタログ無料提供中 -

製造業向けIoTサービス OMNIedge

THK株式会社

詳細をみる

2019国際ロボット展の歩き方

トピックス

-

トピック

世界最大級のロボット見本市「2019国際ロボット展」(日本ロボット工業会、日刊工業新聞社主催)が21日閉幕した。会期4日間の入場者は14万1133人と、17年開催の前回を1万653人上回った... <続きを読む>

-

トピック

50数年前に誕生した産業用ロボット。現在は1本の腕のような形をしたロボットが最も多く使われている。2008年には、人の安全を守るため柵で囲わずに導入できる協働ロボットが誕生。人とロボットが一... <続きを読む>

-

主催者公式新聞

2019 iREX Daily DAY4「サービスロボット さらに多様化 使いやすく」(PDF) (2019/12/21)

介護や清掃、警備、外食、物流などあらゆる場面で利用されるサービスロボット。半導体不況や米中貿易摩擦などを背景に、世界の製造業向けロボット投資が冷え込む中でも、サービスロボットは安定成長ぶり... <続きを読む>

特集

» 特集記事一覧

ピックアップ

- ものたんのロボット占い

- Sponsored by ABB

- ユンボ&ものたんの神経衰弱ゲーム

- お楽しみコンテンツ

- 【動画】ロボットがつなぐ人に優しい社会

- 2019国際ロボット展 CM動画

- 動画で振り返る2017国際ロボット展

- 前回の様子を動画で

- ロボット関連ニュース

- 日々更新!最新ニュースをお見逃しなく

関連ニュース

-

国際ロボット展/NEDOがフォーラム、AI搭載ロボの活躍紹介 (2019/12/23)

-

WRS、コンビニ・ものづくり部門トライアル大会 店舗接客・精密組み立て競う (2019/12/23)

-

ロボットアイデア甲子園、最優秀賞に甲府工高の加藤さん (2019/12/23)

-

住宅大手が工場改革、ロボ・AI駆使 自動化で労働力不足対応 (2019/12/23)

-

デンソー、ロボ搭載に汎用架台 導入作業を簡略化 (2019/12/23)

-

デンソーウェーブ/水平多関節ロボ 日本で発売 (2019/12/23)

-

国際ロボット展/安川電、自律分散型モノづくり デジタルツイン活用 (2019/12/20)

-

国際ロボット展/ハイオス、ネジ締めロボ実演 メーカー3社とコラボ (2019/12/20)

-

国際ロボット展/外資ロボ、日本に熱視線 ユニークなAI技術紹介 (2019/12/20)

-

国際ロボット展/部品大手が「手足」参入 ピッキング・搬送ロボに商機 (2019/12/20)

-

国際ロボット展/ロボット工業会など、スマート農業の未来 期待や課題議論 (2019/12/20)

-

国際ロボット展/経産省・RRIが国際シンポ 産業IoTで国際連携アピール (2019/12/20)

-

インタビュー/中国ロボット産業連盟執行理事長・宋暁剛氏 (2019/12/20)

-

ロボ事業、中国で拡大 ファナックはエンジ増強、三菱電機は商品拡充 (2019/12/20)

-

クラボウ、ビジョンセンサーを50億円事業に 高速でケーブル認識 (2019/12/20)

-

IDECファクトリー、中国製協働ロボを中小に訴求 (2019/12/20)

-

ニュース拡大鏡/ロボットが活躍する未来の駅 JR東、メーカーと二人三脚 (2019/12/20)

-

スキューズ、“抱え上げる”AGV 積み降ろし不要に (2019/12/20)

-

ロボで車内装材を接着 トライエンジが低コスト技術 (2019/12/20)

-

国際ロボット展/国交相が視察 物流業界で最新技術の共有進める (2019/12/20)

-

国際ロボット展/米オサロ、把持方向検出に新機能 (2019/12/20)

必見 世界を支えるロボット関連企業 Sponsored

- 【アイ・ディー・エス】ロボットビジョンに最適な3Dカメラ

- 【カワダロボティクス】人と一緒に働くヒト型ロボット「NEXTAGE」 10周年!

- 【NOK/日本メクトロン】未来のロボットを支える小さな部品

- カタログ無料提供中【ミツトヨ】生産ラインの中で、加工機のすぐそばで

- カタログ無料提供中【ユニバーサルロボット】規模の大小問わず、製造業での自動化を実現