研削加工の品質向上と生産性向上の両立は喫緊の課題である。他の加工に比して、無人化、省人化、自動化、非熟練化が難しいとされている研削加工の生産性向上の考え方と、取り組みについて考察する。

安易な自動化では困難

相関と相反 研削は熟練者による加工

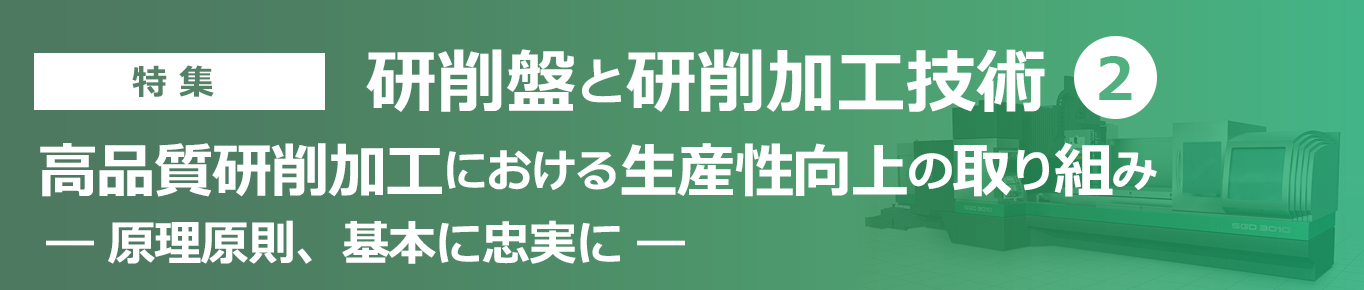

研削加工に求められるのは、難削材対応、シングルミクロンからサブミクロンの幾何精度、その幾何精度に見あった加工品位(ナノメートルオーダーの表面粗さなど)である。被削材よりも難削材である砥石(ホイール)を被削材加工の前に、まず機上で適正な刃物になるように加工しなければならないのも特徴的である(ツルーイング・ドレッシング)。このため研削加工は加工システムを構成する要素が多く、それぞれの要素が相関関係と相反関係を持っているため、長年にわたり熟練者によって達成される加工のイメージが強い。

このような研削加工において、品質と生産性の向上を同時に達成しようとする場合、物理的な合理性が求められる。単に被削材の自動供給や安易な条件設定の自動化、作業の簡素化では、真の品質と生産性向上の両立は期待できない。図1に示すような加工システムを構成する10の要素において、一つひとつが同一のストーリーの中で最適化されなければならない。

単純な平面研削の対向する2面の平行度、平面度を高精度、高能率に加工するケースを考えてみる。最終的な要求精度を2マイクロメートル/100ミリ×100ミリ×10ミリメートル、加工前の精度が平行・平面度として80マイクロメートル程度(ひずんでいる状態)、取り代は片面で0・2ミリメートルとする。

従来はマグネットチャック上に最少磁力で被削材とチャックの間にスキミなどを入れて保持して研削し、反対面も同様に繰り返し、繰り返し加工するのが一般的である。すなわち、保持面の幾何精度が研削に影響するので、被削材の自動供給にお金をかけても生産性の向上にならないことは明白である。

発想の転換 保持せずにひずみを修正

このような加工に対しては、被削材のひずみを修正しながら加工する仕組みが必要になる。すなわち、磁力などで被削材を保持しない方法である。写真1は当社のNSF―440WSである。上下に研削ホイールが定置されており、被削材はこのホイールに接触しながら自転と公転をする。上下のホイールは、ひずんだ被削材にストレスを与えないように高い部分から徐々に加工するため、高精度な平行度と平面度を同時に得ることができる。しかも同時に全面を加工するため、当て込み作業も、ワークのサイズ設定なども不要である。被削材の保持などの時間も含めた加工時間が6分の1程度に改善されたケースもある。

ワークはキャリアによってサポートされるので、異種サイズ、異種高さの被削材であっても、最も厚みのある被削材から徐々に加工が終了するので、加工が終了した被削材から取り出していけばよい。研削加工の経験のない作業者でも熟練者と同等の加工が可能になる。

超精密研削加工機の機上計測と高機能ソフトによる生産性向上

次にもっと大きなサイズの被削材を従来のマグネットチャックに保持して、生産性を向上するケースである。この場合は(1)磁力による被削材の変形を積極的に利用する(2)超精密マシンの運動特性と再現性と信号雑音比(S/N比)を究極まで高める(3)その結果機上計測の精度を飛躍的に上げる(4)超精密マシンによる思いのままの補正加工を実現するソフトを実現―するものである。

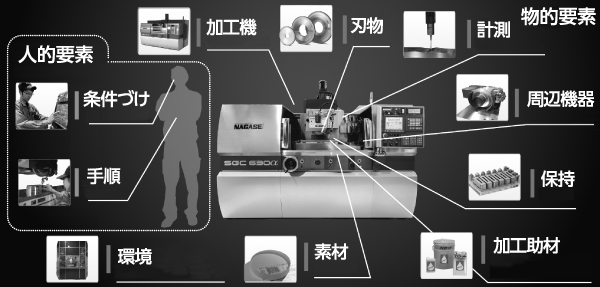

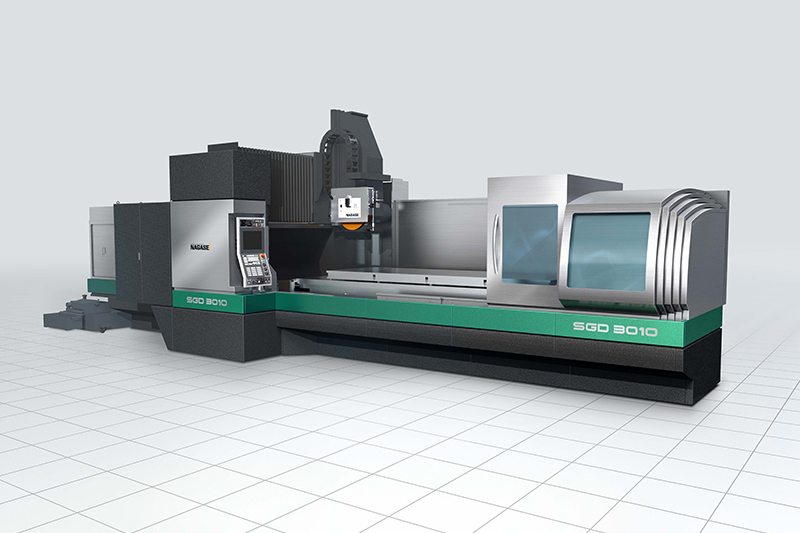

写真2は当社のSGD―3010である。非接触多面拘束油静圧案内面と独自のリニアモーターを採用している。モーターコアの打ち抜き金型の研削などに使用される。加工手順を以下に示す。

①加工前の被削材をマグネットチャック上に定置する

②磁力をかけない状態で、マシンの動きを利用して被削材をチャック基準で平行・平面度の機上計測を行う

③最大の磁力で被削材を保持した状態で②と同様の平行・平面度計測を行う

④被削材の磁力による変形を考慮した形状に被削材を研削する

⑤磁力を開放すると被削材が磁力による力から解放されて、高精度な平面度に研削される

⑥この高精度平面度に加工された面をチャックに保持して対抗面を研削することにより、対向する両面の高精度な平行・平面度を得る加工ができる(図2)。

1100ミリ×1000ミリ×20ミリメートルのワークを加工した際に、加工前に40マイクロメートルだった平面精度を4マイクロメートルに加工することができた例もある。この加工システムを用いると、マグネットチャックの磁力は最大で保持することができるため、加工条件も砥石(ホイール)の研削能力の最大値を選択することができる。従来は被削材の保持による変形を小さくするために磁力を最小値にしなければならず、加工条件を高能率に設定することができなかった。

直角面を機上計測・自動加工する

6面体の研削加工において、高精度な平行・平面度の創成とともに重要なのが直角度である。従来は専用のイケールやバイスなどを使用してジグの直角精度に依存して加工していた。この場合、被削材のセットに熟練を要し、段取りに時間がかかるという欠点があった。また、被削材が大物になると、直角ジグの製作も困難であった。被削材のジグへのセット時の熟練度軽減、大物被削材の非ジグ使用化のために機上計測機能と加工プログラムの自動作成機能を用いて加工する方法を示す。図3に手順を示す。

B面とC面の直角が出ているワークにおいて、加工対象面はA面である。直角の基準となる面がB面とC面である場合、まず、機上の3Dタッチプローブを使用して、B面とC面のマグネットチャックに対する直角度を測定する。その測定結果を基にA面を3次元的に平面加工するプログラムをマシンが自動作成する。結果、マシンの上下・前後・左右の同時3軸制御研削を超精密に行うことにより、A面に対して、B面にもC面にも直角な平面加工を行うことが可能である。

直角加工専用のジグの製作も必要がないので、非熟練者でも被削材のセットが容易にできる。

平面を簡単操作で自在に加工する(平面加工に機能を創出する)

あらかじめ幾何精度の分かった被削材を簡単な補正値を入力するだけで自在に加工面の形状をコントロールすることができる。高度な機能を持つ金型は、金型を構成する各プレートの平行・平面度を高精度加工することにより、製品のバリ、ダレの発生を抑え、加えて金型の高寿命化を図ることができるのは周知の事実である。さらにこの高精度金型の機能を向上させるため、近年ではプレートの形状を単純な平面ではなく、自由形状に削り分けるニーズがある。

このような高度な3次元形状加工を成形平面研削盤で行うことは高度なプログラム作成能力が求められる。当社のスマートサーフアップソフトを使用すると、作業者によって簡単に加工を開始することができる。左右と上下、前後と上下軸によって構成される空間の160ポイントを自在に設定することができるからだ。

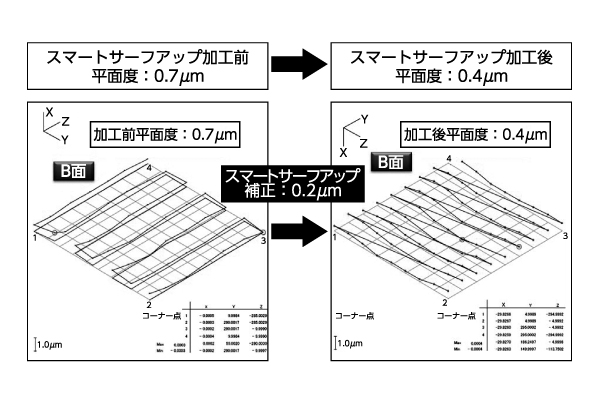

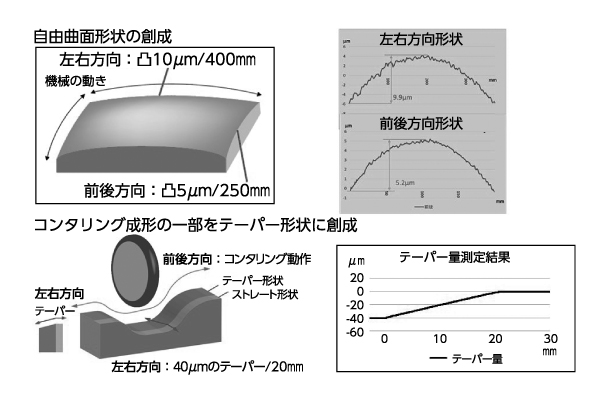

単純な平面加工においては、加工前の平面度が0・7マイクロメートル/300ミリメートル角であったのを0・4マイクロメートルの平面度に改善することができた例もある(図4)。さらに左右方向、前後方向に自在な曲線を設定することにより、10マイクロメートル/400ミリメートルと5マイクロメートル/250ミリメートルの3次元的な凸形状に加工することができる。ポイント入力は必須ではなく、左右方向、前後方向に、単純な傾斜を創成するような指示もできる。

さらに、上下・前後の同期精度を利用したコンタリング成形研削において、一部分だけを傾斜加工することも可能である。通常であれば、専門のプログラム技術者でなければ達成できないような複雑な加工が、マシンの操作盤に簡単な入力を行うだけで達成できるので、不熟練者の活用が可能になる(図5)。この機能も機上計測と組み合わせれば、より生産性の向上が図られる。研削加工後の工程戻りが格段に減少する。

高品質と生産性向上に不可欠な要素

ここで紹介したように、高品質な加工の生産性向上は、マシンの運動特性が要求精度の1ケタ、2ケタ下の領域で再現すること、適切な加工原理の下にシステム構築がなされることが必要である。安易な被削材の自動供給や、無人化を考える前に、加工のメカニズムをしっかりと整えることが自動化、省人化、無人化、非熟練化の近道である。

(日刊工業新聞 2020年8月3日付 20面~21面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- JIMTOF2020 Online News Vol.1

- 主催者発行新聞

- 特集記事

- 工作機械関連のテーマ別特集記事一覧

- 関連ニュース

- 日々更新!工作機械関連の最新ニュースをお見逃しなく

- 注目企業・製品

- 世界の製造業を支える注目企業・製品をご紹介

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)