タレットパンチプレスやレーザー加工機で板金加工を行った際に、板金製品のエッジ部分に必ず発生するバリやドロス。これらを除去するエッジ仕上げ作業は「きつい」「汚い」「危険」の3K作業の代表格であるだけでなく、工場全体の生産性を押し下げるボトルネック工程でもある。3K作業からの解放や生産性向上、さらには製品品質の向上という観点から、バリ取り機導入による5つのメリットを述べる。さらに、多くの人が懸念する表面処理鋼板のバリ取りについて、当社で実施した試験分析の結果を紹介する。

バリ取りの重要性と手作業による弊害

板金製品におけるバリ取りの重要性が高まった最大の理由は、1995年7月の製造物責任法(PL法)の施行であろう。PL法は製造物の欠陥により損害が生じた場合の製造業者等の損害賠償責任について定めた法律だ。板金製品では、鋼板などをタレットパンチプレスなどで切った際に板の裏に生じる「せん断バリ」(写真)によって、製品の利用者が指にけがをした際には、明確に製品の「欠陥」であると判断されることとなった。

そのため、今日ではほぼ全ての板金図面に「バリ無き事」もしくは「R面取りの事」と記載されることとなった。板金工場では、この図面指定に従ってエッジ仕上げ作業を行っている。エッジ仕上げ作業とは、せん断バリやレーザー加工を行った時に発生するバリ状のドロスを除去する作業のことである。

近年では、レーザー加工機により高精度に溶断された際に生じるエッジの「ピン角」についても、その危険性が指摘されているため、これについても面取りを行うことが多くなった。結果として、板金製品に生じる全てのバリやドロス、ピン角などに対してエッジ仕上げ作業を行わなければならなくなり、PL法施行以前と比較し、板金工場における作業量は莫大なものとなった。

従来、このエッジ仕上げ作業はハンドグラインダーやヤスリなどによる手作業で行われてきた。この工程は板金工場の加工工程の中でも最も生産性が低いだけでなく、「きつい」「汚い」「危険」の3K作業でもあるため、板金工場における人手不足の要因の一つと言われてきた。

導入のメリット

こうしたエッジ仕上げ作業の自動化を実現するマシンがバリ取り機である。バリ取り機導入による代表的なメリットを5つ列挙する。

(1)3K作業からの解放

ハンドグラインダーやヤスリなどによるエッジ仕上げ作業は「きつい」重労働であるだけでなく、粉じんがまき散ることで「汚い」職場環境となる。さらに、ハンドグラインダーとの接触や巻き込まれ、感電など、作業者に「危険」が伴う、いわゆる3K作業だ。バリ取り機を導入し、エッジ仕上げ作業を自動化することで、社員をこの3K作業から解放できる。

(2)生産性の向上

ハンドグラインダーなどを使った手作業とバリ取り機によるエッジ仕上げ作業で生産効率を比較すると、10倍以上の差となる。つまり手作業において、1時間で50枚のバリ取りを行っていたのであれば、バリ取り機では1時間に500枚のバリ取りが可能ということである。

板金工場における加工工程の中で一番遅く、納期対応のボトルネックとなっていた作業が、バリ取り機導入により、逆に一番早い加工工程に取って代わり、製品の短納期化や人材の有効活用が可能となる。

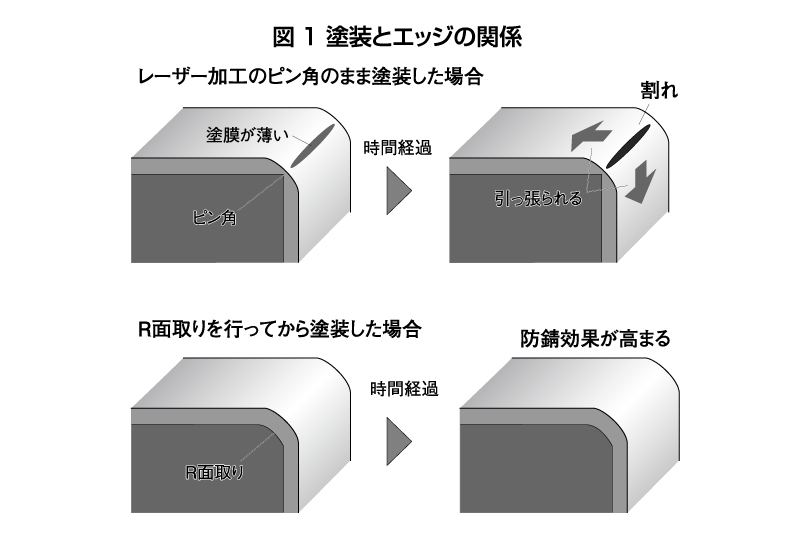

(3)塗装防錆効果の向上

エッジ仕上げをしていない板金製品は、バリやピン角部分の塗装被膜が極端に薄くなる。塗装後、時間の経過とともに乾燥が進むと、この部分に塗装割れが発生し、そこから錆が進行してしまう(図1)。一方で、バリ取り機によるエッジ仕上げでは、均一にR面取りされ、エッジにも塗料が乗るため、塗装割れが発生しなくなり、結果的に製品が錆びにくくなる。

(4)メッキの防錆効果の向上

メッキ処理においては、板金製品のエッジ部分の膜厚が、極端に厚くなったり、メッキの種類によっては逆に薄くなったりする場合がある。これはエッジ部分に電荷が集中することによる。塗装同様、メッキ割れが発生するとそこから錆が進行してしまう。また、ハンドグラインダーなどを使った手作業によりエッジ部分に付いた細かな傷は、メッキによって凹凸が大きくなり、見た目にも傷が目立つようになる。そのため、メッキ前の板金製品へのハンドグラインダーやヤスリ作業は行えないものとされてきた。しかし、バリ取り機を使用した場合、エッジ部分の塗膜は均一となり、さらにはエッジ部分に傷が付くことなく、美しいメッキが得られることが多い。

(5)衛生面での問題解消

手作業によるバリ取りにおいては、エッジをR面に仕上げることができても、無数の細かな傷がついてしまう。この傷の中に、病原菌やホコリ、微小粒子状物質(PM2・5)、ウイルスなどが入りこむ恐れがあり、衛生上、厨房や医療機関、クリーンルームなどでは、使用することはできない(図2)。一方、バリ取り機を使用した場合、製品のエッジは傷のないR面性状となるため、病原菌などが入り込む心配はなくなるため、衛生面での問題が解消される。

表面処理鋼板のバリ取り

バリ取り機導入を検討するにあたり、多くの方が、表面処理鋼板の特殊被膜層を剥離してしまうのではないかということを懸念されるだろう。ブラシでバリを研削し除去するのだから、特殊被膜層だって剥離してしまうはずという心配は当然のことであるが、実際、そのような心配は杞憂に終わる。当社のバリ取り機(表面処理鋼板専用の研磨ブラシ使用)で加工した試作片を第三者機関で分析した結果を紹介する。

走査電子顕微鏡(SEM)による断面観察を行った結果、表面処理鋼板のバリ取り前後における表面の特殊被膜層の欠落はほぼ見られなかった。化学的変化が起こっていないことを確認するためのエネルギー分散型X線分析(EDX分析)においても、バリ取り前後で変化はほぼ見られなかった。塩水噴霧試験においては、極めて過酷な72時間完了時点でも、バリ取り前後における白錆発生状態にほとんど差は生じず、さらに赤錆の発生は確認されなかった。

まとめ

近年、持続可能な開発目標(SDGs)という言葉が話題となっているが、地球上の「誰ひとり取り残さない」持続可能で多様性と包摂性のある社会を実現するためには、板金工場における現場レベルでの取り組みも重要である。社員の健康に配慮し、生産性向上や製品品質の向上・安定化に寄与するバリ取り機は「働き方改革」にも貢献し、今後も板金工場におけるマストアイテムと言っても過言ではないだろう。

そして、バリ取り工程のボトルネックが解消された次のステップには、もう一つのボトルネックである板金製品の拭き取り作業の自動化が待っているであろう。

(日刊工業新聞 2020年8月7日付 14面~15面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- 【特集】JIMTOF2020 Onlineにみる工作機械技術の動向と今後

- 日本工業大学工業技術博物館 館長上智大学 名誉教授 清水 伸二

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

- 【特集】マシニングセンターの真価を引き出すエンドミル

- 高硬度金型加工における高能率加工のポイント

- 工作機械産業ヒストリー

- 日刊工業新聞で振り返る工作機械産業の30年

- 【アーカイブ】JIMTOF2018特設サイト

- 2年前の工作機械産業はどうだった?

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)