自動車のステアリングシステム用ラック&ピニオン

1 はじめに

自動車のステアリング装置に用いられている歯車対に、ラック&ピニオンがある。大小の歯車対は回転運動を伝達するが、一方の歯車の直径を無限大まで大きくすれば、その回転運動は直線運動となる。直径無限大の直線形状をした歯車をラックと呼ぶ。ラック&ピニオンは、運転者が操作するハンドルの回転に同期したピニオン(小歯車)の回転運動をラックに伝え、前輪のかじ取り機構を動かす直線運動に変換するために使われている。

本稿では、このステアリングシステム用ラック&ピニオンに用いられる技術として、主として歯車の幾何学的形状に着目した二つの研究事例を紹介したい。一つは歯車の形状を工夫して高効率化を目指す技術である。もう一つは歯車の形状を工夫して付加価値を与える技術である。

2 高効率化を目指したラック&ピニオン

ハイブリッド車(HV)や電気自動車(EV)の登場により、乗用車のバッテリーヘの負坦はますます大きくなる一方である。そこで、電動パワーステアリングシステムのモーターが消費する電力を極力少なくし、バッテリーの負担を軽減させたい要求がある。

この要求を満足させるため、歯車伝達機構は一般に高効率ではあるが、ステアリングシステムのラック&ピニオンにもさらなる高効率化が求められている。私たちはラック&ピニオンのすべりに着目し、高効率化を実現するための基礎研究に取り組んでいる。

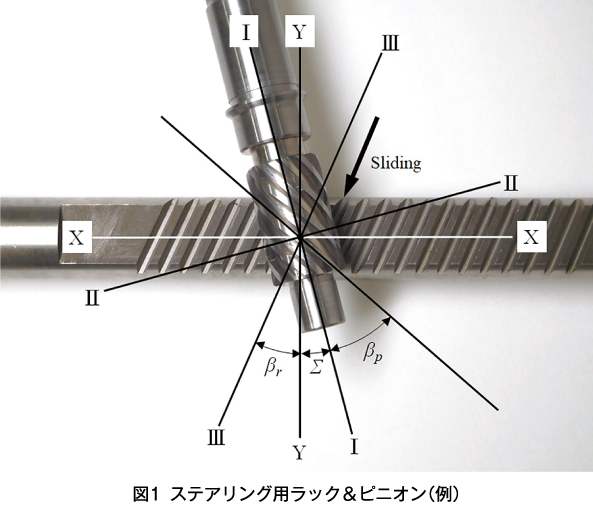

ステアリング装置のギアボックスは左右の操舵輪の中間に配置されるが、ハンドルは左右の座席いずれかに位置するため、ステアリング用ラック&ピニオンには軸交差角が必ずつく。図1にステアリング用ラック&ピニオンの例を示す。図1におけるピニオン軸方向のⅠ軸と、ラック軸垂直方向Y軸のなす角が軸交差角Σである。

ピニオンは回転運動のみに拘束されているため、軸交差角がつくことよって、歯車のかみあいによる歯形方向のすべりに加えて、歯すじ方向のすべりが発生する。図1ではこれをⅢ軸方向で示している。本稿では、両者のすべりを合成したものを評価指標としている。

ラック&ピニオンの歯車諸元のうち、転位係数、歯たけ、ねじれ角、歯数に着目し、すべりの異なる試験ラック&ピニオンを複数試作した。そして、試作ラック軸方向におもりで負荷を与え、サーボモーターでピニオン軸を回転させ、おもりをつり上げる方向にラックを直進移動させ、おもりをつり上げる仕事と、ピニオン軸のトルクを比較することで伝達効率を測定した。

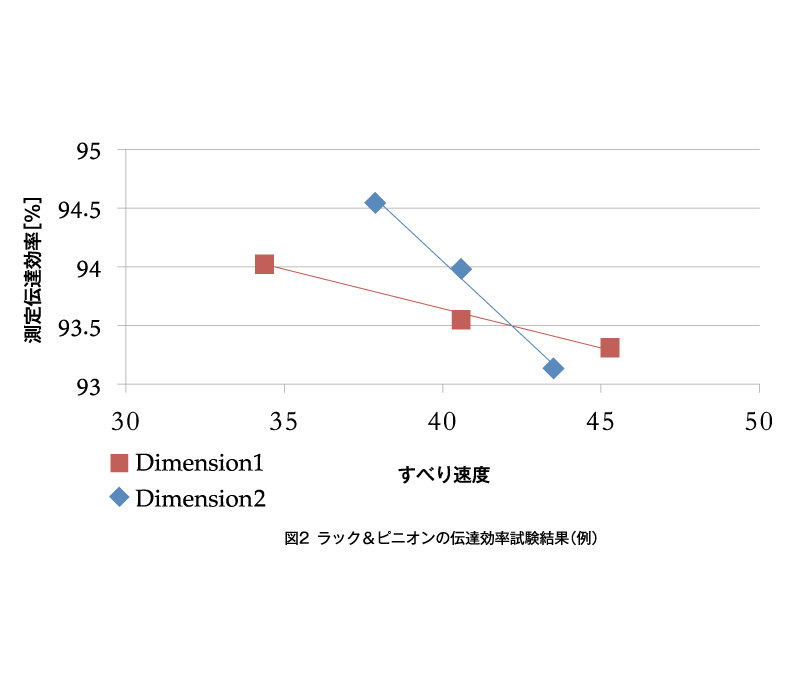

伝達効率試験結果の一例を図2に示す。図2では、転位係数と歯たけを変化させて、すべりに差をつけた3種類のラック&ピニオンの試験結果を四角印で示している。また、ねじれ角と歯数を変化させて、すべりに差をつけた試験結果をひし形印で示している。歯車諸元は、試験装置の軸間距離が固定されているため、同じ軸間距離となるよう選択している。

図2の横軸に示したすべり速度は、ピニオンの回転の角速度を1秒あたり1ラジアンとして規格化した値をプロットしている。いずれの試験歯車においても、すべり速度が小さいほど伝達効率は大きい値を示している。また、ねじれ角と歯数を変化させた試験ラック&ピニオンにおいては、歯車諸元の変更に伴い、1.5%程度の効率改善が実現できることがわかる。

3 可変ギア比ラック

ラックの歯形は一般に平面形状をしており、ピニオンの回転角に対する直線移動量は一定である。直進走行時におけるハンドルの中立位置近辺と、転舵時においてハンドルを大きく切った位置近辺において、ラックの直線移動量に変化をもたらせば、ステアリング装置に付加価値を与えることができる。

例えば、直進走行時にラック直線移動置をより少なくさせて、ハンドルの操作に安定感をもたらしつつ、転舵時のラックの直線移動量をより多くさせて、操作性の向上をもたらすことができる。逆に、直進走行時のラック直線移動量をより多くさせれば、高速直進走行時における危険回避操作において、操舵輪をより鋭く反応させることができる。

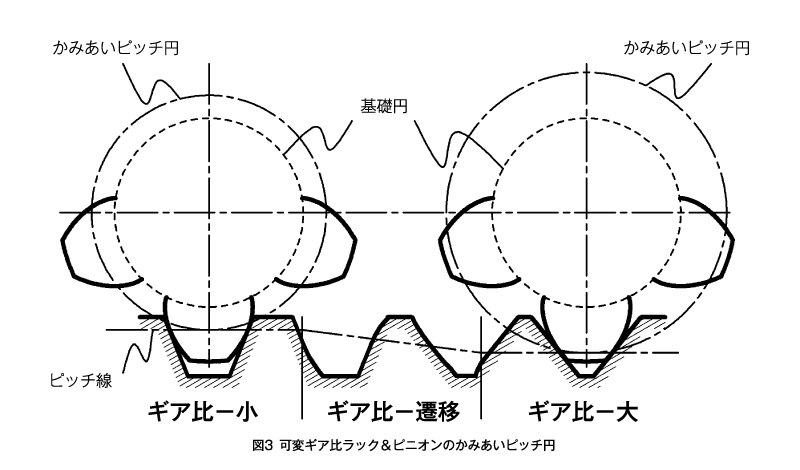

このようなピニオンの回転角とラックの直線移動量に変化をもたせる技術が1980年代の前半頃から、ステアリングシステムに取り入れられ始めた。ハンドルは、一般に、左へいっぱいに切った状態から右へいっぱいに切った状態まで二回転以上回る。従って、ピニオン歯形は変えずにラックの直線移動量のみを変化させなければならない。これはピニオンのかみあいピッチ円を変化させて実現することができる。かみあいピッチ円の変化によってギア比を変化させている原理を模式的に図3に示す。

可変ギア比のラック理論歯形は、かみあうピニオンを工具に見立て、設計者が定めたギア比に応じたピニオンの回転とラックの直線運動の比率で創成運動をさせ、エ具の包絡面として求めることができる。求めたラック理論歯面上の3次元座標を用いれば可変ギア比ラックを加工でき、また、加工された歯形を測定して加工誤差を検証することができる。

試験用の可変ギア比ラック&ピニオンを製作して、ギア比を測定した例を図4に示す。横軸はピニオンの回転角を表し、縦軸はギア比すなわちピニオン一回転当たりのラック移動量を示している。この試験歯車では、ハンドルが中立位置に近い0度付近でギア比を小さく、舵角が大きい位置でギア比を大きく設計している。一点鎖線で示した設計ギア比に対し、試験ラック&ピニオンのギア比には誤差が認められるが、設計者が設定した誤差の許容範囲にはほぼ収まっている測定結果となっている。

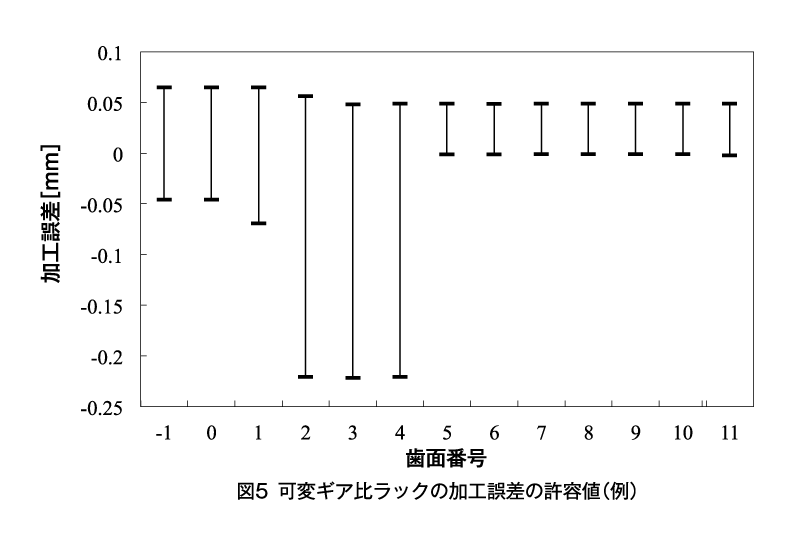

私たちは最近の研究において、ギア比の誤差が許容範囲内に収まるための、歯面形状誤差の許容範囲を計算した。図4に示した試験ラック&ピニオンと同じ諸元で、ギア比の誤差が同じ許容範囲に収まるための歯面の加工誤差を計算した結果を図5に示す。図5はラックの歯面それぞれについて、許容範囲の誤差を与えたギア比を用いてラック歯面形状を計算し、それをギア比の誤差のない理論歯面と比較して得た結果をまとめたものである。

設計者が設定するギア比の誤差の許容範囲にもよるが、可変ギア比の遷移区間である歯面番号2から4番において歯面誤差の許容範囲が大きい。図5は可変ギア比ラック&ピニオンの設計・製作において有用な情報となる。

4 むすび

ステアリング装置用ラック&ピニオンは、機械式ゆえに、動作の確実性が保証されている。電動化が進んでいる自動車分野においても、将来にわたって用いられる歯車要素として、今後も技術を進展させてゆくことが期待されると考える。

本稿で紹介した研究は、いずれも歯車の幾何学的形状のエ夫によるものであり、私たちは歯車を加工するエ具の創成運動から歯面形状を求めることを得意としている。これらの研究が歯車業界のみならず、広く産業界に貢献できれば幸いである。

(日刊工業新聞 2020年10月27日付 16面~17面)

トピックス

-

トピック

【特集】モノづくりの高度化を支える 工作機械産業(PDF) (2021/3/30)

工作機械業界の先行きに明るさが増してきた。日本工作機械工業会(日工会)によると、工作機械メーカーの2月の受注総額は前月比19.1%増、前年同月比36.7%増の1055億9300万円となった。単月の受注総額が1000億を超え... <続きを読む>

-

トピック

工作機械受注2月36%増 外需主導で回復一段と (2021/3/24)

日本工作機械工業会(日工会)が23日発表した2月の工作機械受注実績(確報値)は、前年同月比36・7%増の1055億9300万円だった。増加は4カ月連続で、好不調を分ける目安の1000億円を2019年7... <続きを読む>

-

トピック

3.11 メッセージ/工作機械 早期復旧、デジタル技術駆使 (2021/3/11)

工作機械メーカーがデジタル技術を駆使して、災害発生時の顧客サポート体制を強化している。客先に納めた機械のデータベース(DB)の活用やIoT(モノのインターネット)サービスとの連携により、迅速かつスムー... <続きを読む>

ピックアップ

- ものたんの工作機械占い

- 今日のあなたの運勢は?

- JIMTOF2020 Online情報

- 出展者に聞くみどころなど

- 【特集】実物大のガンダムが動く!

- 夢を実現させたディレクター3人に聞く

- 【特集】マシニングセンターの真価を引き出すエンドミル

- 高硬度金型加工における高能率加工のポイント

- 注目企業・製品

- 世界の製造業を支える注目企業・製品をご紹介

関連ニュース

工作機械、プレス機械、工具、周辺機器、システムなどの関連ニュースをお届けします。

-

三菱重工工作機械、門型5面加工機の問い合わせ自動回答 (2021/3/31)

-

ブラザー、工作機械の中国工場増床 愛知と合わせ能力2倍 (2021/3/31)

-

碌々産業、半導体関連で大口受注 微細加工機増産 (2021/3/31)

-

DMG森精機、ユニット部品製造を分社 採算管理徹底 (2021/3/31)

-

日東精密、設備投資を再開 コロナ禍で中断、研削盤など1.3億円 (2021/3/31)

-

SIerが拓くロボットの未来(53)エデックリンセイシステム 画像処理技術で差別化 (2021/3/31)

-

新社長登場/OSG・大沢伸朗氏 EV対応、アンテナを高く (2021/3/31)

-

NTN、グリース漏れ70%低減 フィルム延伸機向け軸受 (2021/3/31)

-

経営ひと言/三井精機工業・加藤欣一社長「インパクト絶大」 (2021/3/31)

-

予知保全対応 日本精工、機械部品診断アプリ提供 (2021/3/30)

-

テクノア、初のオンライン展 中小製造業が28社出展 (2021/3/30)

-

MF-TOKYO2021 プレス・板金・フォーミング展Online 開催 (2021/3/30)

-

安川電、サーボドライブ新シリーズ センシング機能追加で異常検知・故障防止 (2021/3/30)

-

福森鉄工所が新工場 金属加工、量産品に対応 (2021/3/30)

-

東新プラ、本社工場を増強 産業機器向け樹脂成形品の受注拡大 (2021/3/30)

-

さあ出番/ケージーケー社長・加藤裕也氏 顧客志向でモノづくり (2021/3/30)

-

オークマ花木会長が退任 「型破り」デジタル化けん引 (2021/3/29)

-

産機受注、来年度3%減 天然ガス大型案件の反動減 (2021/3/29)